10月度 5S指導会を開催しました

開催日時:2023年10月24日(火)15:10~16:45

弊社では毎月5S指導会を開催しています。

日頃の安全(リスクアセスメント)・5S・改善の中から月毎に2つの成果発表を全部署が行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 総務・財務Gr |

| テーマ(5S) | 玄関ロビーの改善 |

| 主 な 改 善 内 容 | |

| ロビー入口正面に、検温カメラ、消毒セット、テーブルがあるが、検温カメラの配線が下にまとめておいてあるため、乱雑な印象。検温カメラ、WOSHの配線カバーはしてあるが床に貼ってある。階段、エレベーターまでの動線にあったので、検温カメラを入って左側に、WOSHを展示ルーム前の柱に移動した。検温カメラ、WOSHに必要だった配線が無くなり、配線カバーを外し、配線カバーを外した後の汚れをきれいに落とした。消毒用のテーブルをなくした(消毒は1つを電話の横に置いた)ロビーが広々とした印象になった。 | |

| テーマ(安全) | 水害対策用水嚢セットの設置場所の見直し |

| 主 な 改 善 内 容 | |

|

台風被害対策の水嚢数や担当部署が曖昧であったので、台風時の対策に時間がかかる恐れがあった。水嚢マップを更新作成した。担当部署を振り分け、水嚢の個数を把握し、時間がかからずに対応できるようにした。

|

|

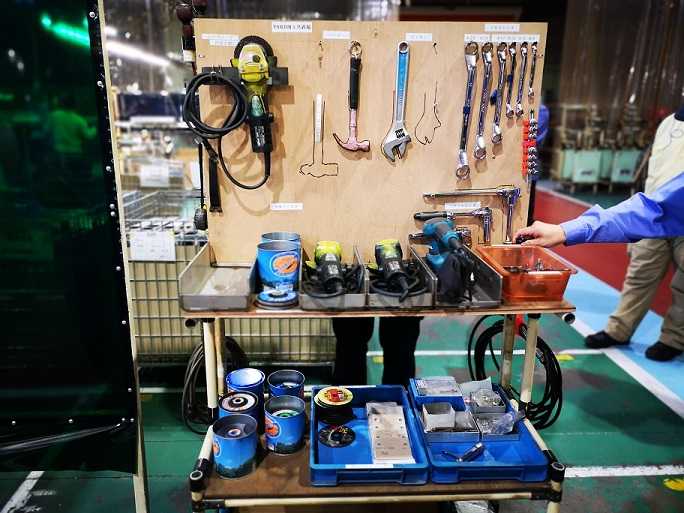

| 部署名 | 第5製造Gr |

| テーマ(5S) | 工具置き場の3S |

| 主 な 改 善 内 容 | |

| ライン内工具置き場は作業者3人に対し、サンダー10台、替刃10種各30枚、ドリル3台と不必要に多く、延長コードもそれぞれにある。高所での作業時は都度、台から降りて交換のため、疲労する。作業台や床での作業、別の作業が入った場合でも導線が被らないように棚の前後両方から必要な工具が取り出せるようにした。管理を要するサンダー10台→6台に減らした。 | |

| テーマ(安全) | 溶接組立エリア内通路 接触事故のリスク低減 |

| 主 な 改 善 内 容 | |

| エリア内に狭く見通しの悪い通路があり、ブースの壁により比較的背の低い作業者には見えないので、この通路にフォークリフトやモートラが進入すると危険である。進入禁止の掲示物2ヵ所へ設置し関連する部署へアナウンスをして対策を行った。 | |

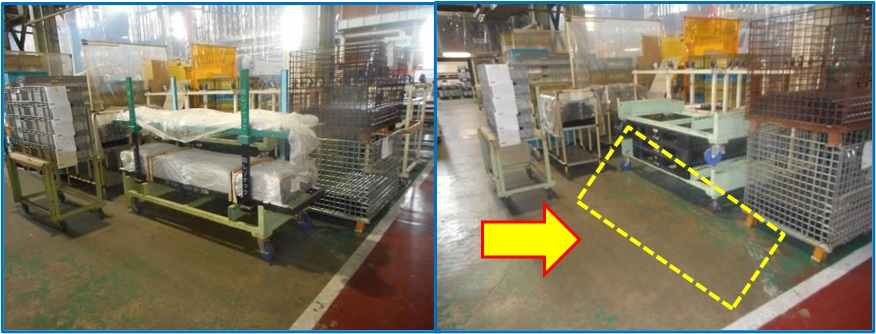

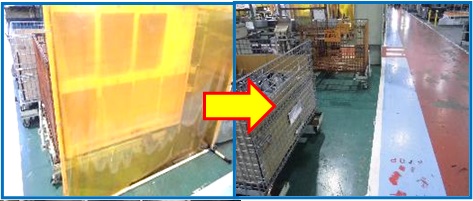

| 部署名 | 生産管理Gr |

| テーマ(5S) | 不動品のエリアの2S |

| 主 な 改 善 内 容 | |

| 出荷場に不動品エリアがあるため、関係している製造部・営業部の方に確認して2Sを行った。使用する数だけを残し、廃棄できない物は外部倉庫に移動してラック3山(6台分)を空けることがでた。今後も外部倉庫に移動した物も含めて関係している方々に確認しながら処理をして行く。活スペース→奥行4.3m×幅1.5m=6.45㎡ | |

| テーマ(安全) | 雨天時の出荷場内ストップ防止 |

| 主 な 改 善 内 容 | |

| ゲリラ豪雨など激しい雨天時にシャッターから雨水が倉庫内に入り込むため、フォークリフトや歩行者などは滑りやすく危険である。特にフォークリストはスリップしやすく危ない。シャッター下部の部分に水防止ゴムを取り付けた。それにより雨水が入り込むのが低減され、スリップ等のリスクが低減した。前回、別シャッターに取付け、ゲリラ豪雨時に効果確認済み。 | |

| 部署名 | 第2製造Gr |

| テーマ(5S) | ライン壁際の1S |

| 主 な 改 善 内 容 | |

| 先日、壁際の2Sパトロールを行ったが壁際のロッカーの中はたくさんの不要物の保管場所になっていたため1Sを行った。不要物を1Sすることによりロッカーの必要性が無くなったのでロッカーを廃棄し、離れて置いてあった個人ロッカーを入れて1つの場所に個人ロッカーを集約した。サービス部品の標準作業書を入れてあるロッカーが近くになり利便性も向上した。また、最初のロッカーを廃棄したことにより、60cm×130cm=0.78㎡の活スペースができた。 | |

| テーマ(安全) | スパッターによる引火防止対策 |

| 主 な 改 善 内 容 | |

| 溶接ラインの設備でロボットセルの遮光シ-トが短く、溶接作業中に遮光シ-トが無い部分からスパッターが飛散して段ボール箱に引火して手や腕、足の火傷する危険性がある。ロボットセル側に鉄板を取り付け、スパッターが外に飛び出さないようにし、ドレンを乗せてある台も後ろ側にシ-トを貼ってスパッタ-が侵入しないように対策を行った。 | |

| 部署名 | 技術Gr |

| テーマ(5S) | 展示会出展に関する改善(パンフレット等の見える化) |

| 主 な 改 善 内 容 | |

| 展示会に出展する際に「会社パンフレット」と「探査ロボ・数えるくんのチラシ」を持参し、容器に入れて出展ブースに置いていた。(容器のラベル表示なし)改善後では、展示ブースに置いている「会社パンフレット」や「探査ロボ・数えるくんのチラシ」を入れる容器に(ラベル:ご自由にお取り下さい)と表示して直接渡す以外でも来場者自身が取りやすいように改善した。 | |

| テーマ(安全) | マシニング加工用ブロック運搬の安全対策 |

| 主 な 改 善 内 容 | |

| マシニングで使用するブロック1本約16㎏あるため、手で載せる時、降ろす時、足に落とし打撲、骨折の危険性がある。ブロックの中心にタップ穴を加工して吊りフックを取り付けできるようにしてクレーンで移動させるように安全対策を行った。 | |

| 部署名 | 第4製造Gr |

| テーマ(5S) | 材料撤去によるスペース確保 |

| 主 な 改 善 内 容 | |

| 製品の材料が長い間使用されずに置いてあったため、営業部へ相談し回収してもらった。材料を撤去したことでエリアの1Sができた。2.3m×0.8m=1.84㎡の活スペースができた。 | |

| テーマ(安全) | ベンダー機の安全光線ズレを調整しリスク回避 |

| 主 な 改 善 内 容 | |

| ベンダー機に設置されている安全器の投光器から照射された光線が受光器側の位置から外れているためセンサーが誤作動を起こし手や腕を裂傷する恐れがあるため、安全器センサーの光線の調整をした。担当のオペレーターに危険の可能性と点検・確認の教育をして安全対策を行った。 | |

| 部署名 | 第1製造Gr |

| テーマ(5S) | 仕上げ作業場横の1S |

| 主 な 改 善 内 容 | |

| 仕上げ作業場横にすぐには使わない部品などが置かれて通路にはみ出した状態だったため、ラック倉庫跡地に移動してスペースを空けた。6m×4.5m=27㎡の活スペースができた。 | |

| テーマ(安全) | 金型吊ボルトの安全対策 |

| 主 な 改 善 内 容 | |

| 大型タンデムの金型釣りフックが釣りフックの代わりにボルトが入っていて、変形していた。クレーンで釣った時にボルトが折れて金型が落下する恐れがあったため、ボルトではなく正規の釣りフックへ変更し安全対策を行った。 | |

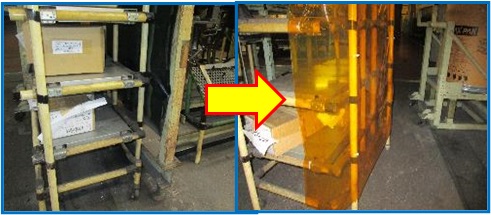

| 部署名 | 第3製造Gr |

| テーマ(5S) | 棚撤去 |

| 主 な 改 善 内 容 | |

| 製品組立で使用している、引き出し式の棚があるが、引き出しの中を全部出し確認した所、現在使用していない物がほとんどだったため、廃棄をした。棚も撤去した。1m×1.5m=1.5㎡の活スペースができた。 | |

| テーマ(安全) | 通路の確保 |

| 主 な 改 善 内 容 | |

| 生地ラインの完成パレット入れ替え作業時に、自部署で作製した掲示板が通路にはみ出てしまい、歩行する際に足を引っかけて転び骨折する恐れがあったため、掲示板を撤去した。パレット入れ替え作業時等に通路側の安全対策を行った。 | |

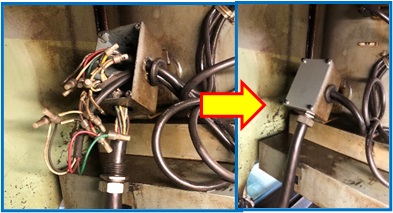

| 部署名 | 生産技術Gr |

| テーマ(5S) | 配管清掃の対策 |

| 主 な 改 善 内 容 | |

| 工場設備の配管詰まりが発生した。詰まりを直すには配管を交換する必要があるため、一部を取り外し清掃が出来るように改善をした。今後、詰まってもすぐに清掃することが可能となった。 | |

| テーマ(安全) | 感電・漏電対策 |

| 主 な 改 善 内 容 | |

| プレス機工内にて金型設置の作業などで電線が上下にスライドする。電線がこすれることで銅線が剥きだす可能性がある。傷ついたりすると漏電や感電の恐れがあるため、電線保護管のふたを作り配線をボックスに収めた。銅線が向き出て漏電などのリスクはなくなり、配線を収めることにより電線が外にはみ出し、電線が傷つくことはなくなった。 | |

| 部署名 | 営業Gr |

| テーマ(5S) | 支給部品エリアの1S |

| 主 な 改 善 内 容 | |

| 部品棚に支給部品の不動在庫品の入っている箱が4箱あるため、確認をして半分の数量を廃棄した。1箱=0.205m×0.140m=0.029㎡ 4箱分=0.029㎡×4=0.116㎡の活スペースができた。 | |

| テーマ(安全) | 工機材料エリアのハサミ置き場の設置 |

| 主 な 改 善 内 容 | |

| 工機エリア材料置き場にバンドを切るハサミが置いてあるが、そのまま柵にかけてあるだけであり、落下したら怪我をする恐れがある。ハサミを入れる箱を用意し、パイプで固定して落ちないように安全対策を行った。 | |

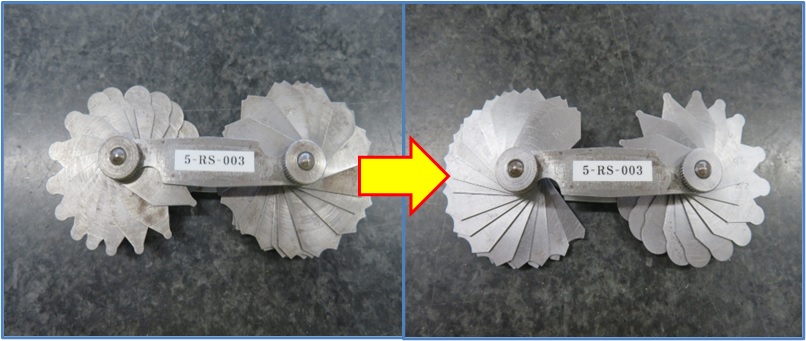

| 部署名 | 品質保証Gr |

| テーマ(5S) | 計測器 |

| 主 な 改 善 内 容 | |

| 品質保証部で使用している計測器Rゲージの表面・裏面が錆が出て、ゲージ同士がくっついてしまい使いにくい状態だったため、油を使用しながら磨き、錆を撤去した。また、適量の防錆油を添付し、防錆の対策を行った。 | |

| テーマ(安全) | 検査治具置き場の作製 |

| 主 な 改 善 内 容 | |

| 一部の検査治具が床置きされていたため、足をぶつけて怪我をする恐れや、検査時にしゃがみ込むので足腰を痛める恐れがあったため、部品検査治具置き場をスペーシアで作製した。これにより足をぶつけて怪我をする恐れ、座らずに立った状態で検査ができるので、足腰を痛める恐れがなくなった。 | |

次回開催日時:11月28日(火)15:10~