2月度 5S指導会を開催しました

開催日時:2023年2月28日(火)15:10~16:40

弊社では毎月開催していた5S指導会をコロナ禍の事情で中止しておりましたが、密を避け、5S指導会を再開しました。

日頃の安全(リスクアセスメント)・5S・改善を三本柱に成果発表会を行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 生産管理Gr |

| テーマ(安全) | 掃除用具を集約しリスクの低減 |

| 主 な 改 善 内 容 | |

| 部品置き場前に掃除用具入れが設置されていたが、間隔が狭いため、製品積込時に、パレットやフォークリフトのツメが掃除用具を取りに来た人と接触して負傷する可能性がある。従来の置き場を撤去し、6番ゲート脇に設置済の掃除用具入れを集約した。掃除の際、チーム員が立ち入らないので、接触の可能性が大きく低減した。 | |

| テーマ(5S) | 緑地帯の2S |

| 主 な 改 善 内 容 | |

| 以前、長期使用実態の無いポリボックスの廃棄を実施した事で、5番ゲート緑地帯の乱雑さは、ある程度解消されたが、その後も緑地帯のスペースが溢れてしまう事が度々あった。滞留が見受けられるポリボックスの使用実態を、生産管理の担当者に確認し次回使用までに期間が空く場合、社外倉庫に持込・保管。担当者から使用開始時期の連絡をもらい、倉庫から緑地帯に移動・引取情報を担当者と共有した。緑地帯に空きスペースが生まれ、汎用的に使うポリボックスの出し入れが容易になった。 | |

| テーマ(改善) | 支給管理板の見直し |

| 主 な 改 善 内 容 | |

| BP様行き部品の支給管理板で使用していない古い掲示物が混在していて全体的に汚れていたため、整理整頓し必要な情報を明示化、持込時間、管理板への記入手順、持込者とドライバー様へルールを周知した。管理板と壁を清掃し見やすい配置に変更、掲示物を更新したことで情報が整理され、改善前と比べて見やすく清潔な管理板となった。 | |

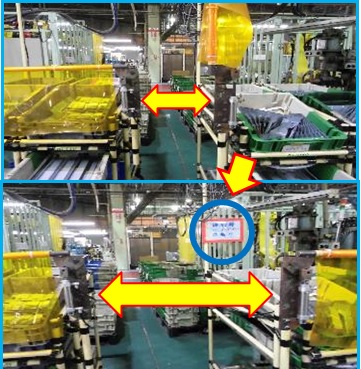

| 部署名 | 第3製造Gr |

| テーマ(安全) | シャッターガード周りの改善 |

| 主 な 改 善 内 容 | |

| シューターの間隔が狭く、シャッターガードが上がる時に、人が通ると腕などに当たり怪我をしてしまう。シューターの間隔を広げ、シャッターガードが上がる時に、人が通っても、腕などに当たらないようにし、注意事項の看板を設置した。 | |

| テーマ(5S) | パソコンのほこり対策 |

| 主 な 改 善 内 容 | |

| 各ロボットにあるパソコンとキーボードが埃をかぶっていた。キーボードの隙間の埃を綺麗にするのに苦労したため、各ロボットのパソコンとキーボードを掃除し、ビニールシートをかぶせた。キーボードの隙間の掃除が楽に出来るようにした。 | |

| テーマ(改善) | 完成品置き方変更 |

| 主 な 改 善 内 容 | |

| 組立完成品を出荷場に110㎝×90㎝プラスチックパレットを110幅の前向きで8パレを2列の16パレを1車分で並べて、トラックに積み込みしていたが、トラックに積み込む向きは90㎝幅前向きで、出荷場の中央通路でロング爪のフォークリフトで旋回して向きを変えているので、他のフォークリフトが通行出来ずに渋滞していた。ロング爪で旋回するので危険、向きを変える無駄な時間が掛かっていたので、90㎝幅の前向きで並べ、トラック荷台の奥側に積む8パレットは現品票が付いてる方を奥にし、トラック荷台手前側の8パレットは現品票を前向きで並べる様にし、向きを変えず、フォークリフトで爪をさし直接トラック荷台へ積み込めるようにした。無駄なく安全に短時間で完成品積み込み作業が出来る様になった。依って他のフォークリフト渋滞も無くなり積み込み時間約10分の短縮が出来た。 | |

| 部署名 | 第1製造Gr |

| テーマ(安全) | 作業台レイアウト変更による安全対策 |

| 主 な 改 善 内 容 | |

| 金型メンテナンス作業エリアでラジアルボール盤、溶接台にクレーンで金型を吊り上げて移動時に作業者の頭上を通過し接触する恐れがあった。作業台を移動しレイアウト改善を行った。依ってストレスなく安全に作業ができるようになった。 | |

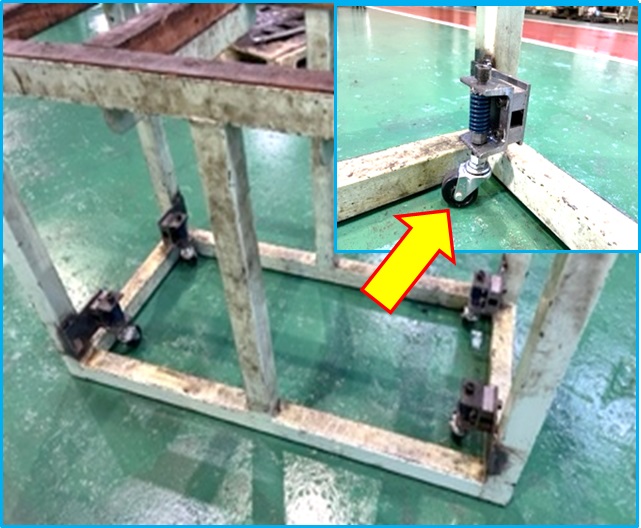

| テーマ(5S) | 金型キャスター取付けによる床面のキズ防止 |

| 主 な 改 善 内 容 | |

| 金型工機エリアで台の移動時に引きずり床面の塗装を剝がしてしまうため、荷重量がかかると動かないスプリングキャスターユニットを設計製作して取付けた。 | |

| テーマ(改善) | ロボットライン中間装置上下高さ調整時間の短縮 |

| 主 な 改 善 内 容 | |

| ロボットラインの段取り時に中間テーブルの高さ調整があるが手順として①スパナで3箇所のボルトを緩める。②ラチェットレンチで中間テーブル底面のボルトで高さを調整する③ハンマーで微調整④3箇所のボルトを締め直す。この一連の行動で1箇所20分掛かる。ラチェットレンチでの高さ調整が中腰での作業となる為、作業者への負担が大きく大変と感じた。又、ハンマーでの微調整の際、中間テーブルのシャフトを叩くため設備の変形が発生していた。3箇所の中間テーブルに補強支柱を取り付けテーブルとの間に油圧ジャッキを設置した。これによりジャッキでの高さ調整が可能となり辛い姿勢でラチェットレンチを使うことなく調整が可能となった。3箇所のボルト部分はハンドルを取り付けこちらも工具レス化にした。古い設備の為、傾きかけたテーブルの修正、補強も果たし作業時間を20分から5分まで短縮できた。女性研修生の方々を採用していく中で力を入れず作業ができる環境を構築し段取り時間の短縮、設備保全と作業者の負担を大きく減らす事が出来た。 | |

| 部署名 | 品質保証Gr |

| テーマ(安全) | 備品棚の安全対策 |

| 主 な 改 善 内 容 | |

| 品質保証部エリアにある備品保管ロッカーが斜めになり、引き出しが勝手に出てしまい、人が通る時に倒れて下敷きになる危険性があるのでロッカー下の台を後ろ方向へ斜めになる様に造り変え、引き出しが自重で閉まる様に改善をし、倒れる危険性を回避した。 | |

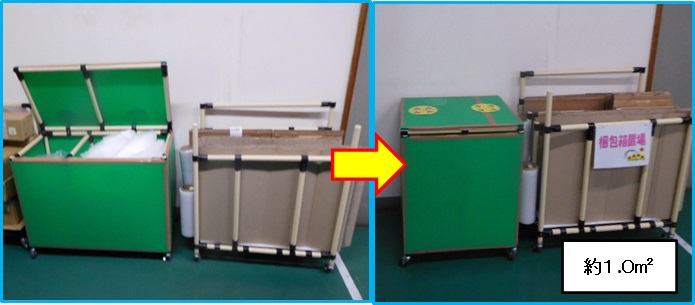

| テーマ(5S) | 梱包材置き場の省スペース化 |

| 主 な 改 善 内 容 | |

| 品質保証部エリアの梱包材入れの大きさと、梱包箱置き場の2箇所が無駄にスペースを取っていたため、梱包材入れの大きさを小さくし、箱の置き場を1箇所にまとめた。依って活スペースができた。 | |

| テーマ(改善) | 測定回数削減 |

| 主 な 改 善 内 容 | |

| 新規部品の測定回数についてコイル毎に初・中・終の測定依頼があった。そのため測定回数だけが増えてしまい、他の作業が出来ない場合があるので、お客様へ相談したところコイル毎に初・終で測定を承認していただいた。依って1回の測定時間を短縮することが出来た。 | |

| 部署名 | 技術Gr |

| テーマ(安全) | 800tトランスファー用搬送フィンガーの軽量化 |

| 主 な 改 善 内 容 | |

| 工程分のフィンガーが連結されているため、重く長く取り回しが大変で無理な姿勢で持ってしまうと腰を痛めてしまう。フィンガーのベースプレートを半分にカットして軽量・縮小化をした。負担を軽減することが出来た。 | |

| テーマ(5S) | CADエリアのレイアウト変更及び予定管理表の作成・掲示 |

| 主 な 改 善 内 容 | |

| 以前、CADエリアのレイアウトは、床上に引き回された配線でつまづき転倒の恐れや、デスク間のスペースが無く清掃がやりづらかった。エリア内にデスクが7台しか置けずオートフォーム用パソコンデスクがエリア外に置かれている。どの部署がどのCADを使用しているか分からないと問題点もあったため、コの字形にデスクを並べてスペースを確保した。エリア外に出ていたデスクをエリア内に置く事が出来、配線も壁際に移動出来て床面がスッキリした。更に使用予定管理表を新たに作製し掲示して使用状況が見える様にした。 |

|

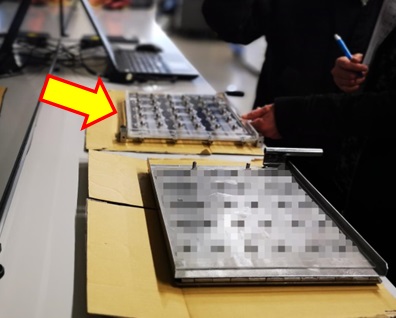

| テーマ(改善) | 検査治具の改善製作による軽量化 |

| 主 な 改 善 内 容 | |

| 検査治具を別件の依頼で触った時にとても重くて作業性が悪いと感じた。レバーに手甲が引っ掛かり切れてしまい、重くて手が腱鞘炎になるため、鉄板で使用していたものをアクリル板に変えて作製した。依って作業性が良くなり身体への負担を軽減することが出来た。重量を約4.2Kgまで軽減させるこができた。 |

|

次回開催日時:3月28日(火)15:10~