9月度 5S指導会を開催しました

開催日時:2023年9月26日(火)15:10~16:45

弊社では毎月5S指導会を開催しています。

日頃の安全(リスクアセスメント)・5S・改善の中から月毎に2つの成果発表を全部署が行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 総務・財務Gr |

| テーマ(5S) | ロビーテーブル・椅子の汚れ清掃 |

| 主 な 改 善 内 容 | |

| ロビーにあるテーブル・椅子が埃や油汚れが気になっていたため電解水・特殊洗剤を使用して清掃を行った。黒ずみが消えてきれいになった。 | |

| テーマ(改善) | カリメラの水、注文請書の改善 |

| 主 な 改 善 内 容 | |

|

スタッフが不在の際は一部の社員が業務応援としてお客様の対応をしている。担当者が帰社後にまとめて受付データを入力。入力時、「お客様番号が存在しない」「お客様コードとお客様名が不一致」などの問題が発生すると受付担当が帰宅してしまい確認がとれない。受付担当も記憶があいまいになる。などクレームにつながるケースが発生したため、注文請書のエクセルに顧客情報を追加。注文情報入力画面と顧客情報をリンクさせお客様番号を入力するとお客様名が自動表示されるようにデータを改修した。担当者が請書入力するまで注文データの誤りに気付かなかった状態から、受付担当者が注文情報入力の時点で誤りに気付けるようになった。これにより、お客様名からのお客様番号検索や直前の電話番号案内機能を活用した電話番号による顧客検索等、情報の修正やお客様へ注文確認の問合せが行えるようになる。などクレームの未然防止につながると同時に担当者の無駄な業務の削減にもつながった。また、顧客情報を活用してお客様名や住所・電話番号などからお客様番号を調べることが出来る為、外出先でお客様番号がわからないお客様からの注文に対してもスムーズに対応できるようになった。

|

|

| 部署名 | 品質保証Gr |

| テーマ(5S) | サンプル品の1S |

| 主 な 改 善 内 容 | |

| 新規プレスを導入の際、現行品との比較用に工程サンプルを作製して保管しておいたが、比較完了後も捨てないで保管して置いたら9パレット分も溜まって長い間放置されていた。必要な物と不要な物を分け、現時点で問題を抱えているものだけを残しそれ以外を廃棄した。結果9パレットあったものが1パレットにまとめることができた。 | |

| テーマ(改善) | リベット組付け穴改善 |

| 主 な 改 善 内 容 | |

| 塗装部品において膜厚の影響により組立工程でリベットが貫通しないため、事前にドリルで穴をさらっていた。リベット不通の発生する穴について、穴径をΦ4.2→Φ4.3に変更し、塗装後の穴径を確保することで、ドリルでの穴さらいを無くした。 | |

| 部署名 | 生産管理Gr |

| テーマ(5S) | 清掃用具入れ3S |

| 主 な 改 善 内 容 | |

| 受入エリアの掃除用具入れが表面は汚れも酷く錆が出ている。中に不要な物があり必要な物は上に置かれてしまっている。扉が付いているため、中が乱雑でも分からないので掃除用具入れの3Sを実施した。整理→掃除用具入れの中にあった不要な物を廃棄した。清掃→中は拭き掃除。表面は錆を落としてから塗装。扉を外した。整頓→必要な物だけを中に使いやすく収納した。 | |

| テーマ(改善) | NC・PB用WOHボード作成工数短縮 |

| 主 な 改 善 内 容 | |

| 部品の指示日を作業残データから検索するが関数があるため、プレス用WOHボードで採用した手順では関数が消えてしまう。(後の作業で関数を使用する)領域をボードにコピーするようになったため、従来の手順では作業量が増加してしまった。データコピー → 範囲指定 → 書式設定(色分け)→ 書式設置(%表示)ワークステーション毎に行うのでプレス用WOHボードで約40回繰り返す。領域が増えた分繰り返し作業も増えたので改善を行なった。改善前の繰り返し作業を大幅に削減し、後の作業者にも不便の無いようにした。 | |

| 部署名 | 生産技術Gr |

| テーマ(5S) | ダイリフター内部清掃 |

| 主 な 改 善 内 容 | |

| 300tサーボプレスのダイリフターが下がらない異常が発生した。下がらないと金型を正常に固定できないので生産ができないため、分解してみるとスクラップが中に詰まって沈み切らない状況になっていた。清掃を行ったことで、ダイリフターが正常に動作するようになった。 | |

| テーマ(改善) | 治具改善 |

| 主 な 改 善 内 容 | |

| 溶接に使用している位置決め治具は角パイプを溶接でつなげて製作してある。そのため正確な基準位置は無く生産する際にはハンマリングで位置調整をしている。ハンマリングのため一発で位置が決まることはなく作業台を行ったり来たりして調整をしている。治具が老朽化してきたこともあり新規治具の製作依頼を受けた際にハンドル付きボルトを治具の位置調整部位に組み込み、1回転で1ミリの調整ができるボルトを取りつけることにより数値による調整ができるようになり、ハンマリングと作業台の行ったり来たりが無い。また、溶接する部品にスキマができないように挟み込むようクランプをしているがクランプを通し作業台の反対側へ回りクランプをするため作業台の往復をしないといけない。クランプ箇所は直接クランプできる形状ではないため角パイプを挟んでクランプしている。クランプ位置を調整しているときに挟んでいる角パイプが落下する場合がある。敷材の角パイプが摩耗したため、交換をする際に敷材にクランプ板とレバーハンドルを追加した。これにより製品の中に長いクランプを通す必要がなくなりクランプが容易になり、作業台の往復をすることなくクランプが可能になった。 | |

| 部署名 | 第5製造Gr |

| テーマ(5S) | 備品置き場の改善 |

| 主 な 改 善 内 容 | |

| コンタマシン作業で小さな材料を手で押して切る場合、切断終了時に抜けきった反動で指を裂傷する恐れがあるため、直接切断線上に手で押せないよう切断用治具を製作した。切断用治具を使用することにより安全に作業が出来るようになった。 | |

| テーマ(改善) | 歪み取り改善 |

| 主 な 改 善 内 容 | |

| 以前は天板の歪み取りをハンマーで行っていたが、腕の負担や指を叩いてしまう危険性があるため、油圧ユニットにて歪み取りを行う方式に変更した。歪み取りを行っていく中で1点集中でのポイントを決めて、枕木も所定の位置になるようにベニヤ板に枕木をビス止めし、その上に天板を置けば、難しい歪み取りも力の弱い女性でも出来るようになった。 | |

| 部署名 | 第2製造Gr |

| テーマ(5S) | ラインエリア点検清掃 |

| 主 な 改 善 内 容 | |

| ラインエリアの完成台車付近が完成後に防錆油を塗布するので床面が油でひどく汚れていた。また、清掃の際に完成品台車を動かしたところガタツキがあり車輪のナットネジが緩んでいる事に気づき清掃を実施した。床面は洗剤とモップで磨きガタツキのあった完成台車はナットネジを締め直し『Iマーク』を印して緩んだら直ぐにわかるように見える化を行った。 | |

| テーマ(改善) | 仕上げ作業台の撤去による生産性向上 |

| 主 な 改 善 内 容 | |

| 一人作業しているのに作業台が2台設置されているため、場所を取り作業効率が悪かった。荷姿する完成品パレットまで完成品を持って歩かなくてならない(往復12歩)作業台を1台にして作業台1台を撤去したため、完成品パレットを作業台の隣に設置出来るようになり、歩く歩数が往復4歩にした(8歩削減) | |

| 部署名 | 第3製造Gr |

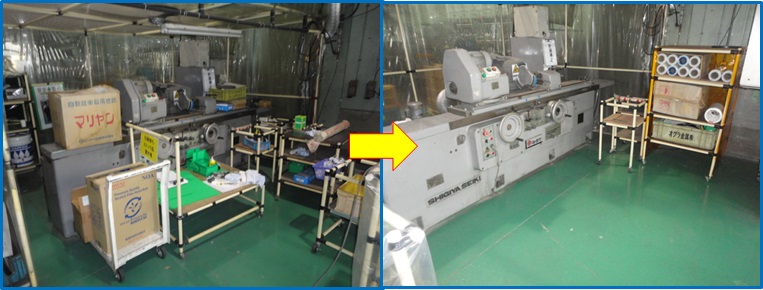

| テーマ(5S) | 旧円筒研磨機周辺の3S |

| 主 な 改 善 内 容 | |

| 梱包用備品や台車、作業台等が散乱していたため、梱包用備品は専用棚を作成して整理した。その他、不要物は処分したことにより活スペース 2.5㎡が出来た。 | |

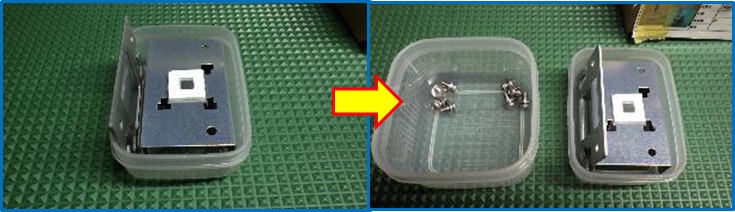

| テーマ(改善) | ビスと部品のピッキング改善 |

| 主 な 改 善 内 容 | |

| ピッキング工程では4つの部品と8本のビスをまとめて供給していた。しかし作業観察をすると1番最初にビス止めをする工程から始まる作業者は1、箱の中を全て開ける。2、ビスを探す。3、ビスを拾って使用する。というムダが見つかった。部品が散らばりビスを探すムダ、更にビスを見失い製品内に混入したままになるおそれがあった。初手がビス止めからなのでビス専用の供給箱とシュートを作製し部品シュートと分離をした供給箱も大きくして手指が入りやすく確実にビスをつかめるようにした。 | |

| 部署名 | 第4製造Gr |

| テーマ(5S) | 横門ルーター前の1S |

| 主 な 改 善 内 容 | |

| 横門型ルーター前は治具や台車など必要なものが置いてあったが部品仕上げ用でスペースを空ける必要が生じた。1Sを行い治具などを整理した。5㎡のスペースを確保することができた。 | |

| テーマ(改善) | 金型の並列化で段取り時間の短縮 |

| 主 な 改 善 内 容 | |

| 部品を工程ずつ段取りをしていたが仕掛品の取り置きのムダが発生していた。工程ごとに仕掛品台車の取入れ、取り出しも発生している。段取り工数を減らすため、金型を並列化して段取り時間の短縮にチャレンジした。仕掛品の置き方が安定したため、傷、変形等の品質不具合が解消された。工数ごとの台車の取り入れ、取り出しの回数が減少した。 | |

| 部署名 | 技術Gr |

| テーマ(5S) | フレーム左右調整段取り改善 |

| 主 な 改 善 内 容 | |

| 本部品は全工程、共用型で使用しており条件で左と右の切り替えを行っている。左・右の切替え時BN工程のみ位置決めガイドの調整を行わないと精度が出ないため、切替えごとにノギスを使いながらガイドの微調整を行っていた。調整量がダメだった場合は再調整を繰り返す。精度確認に時間がかかるため、調整に苦戦すると生産できるまでに20~30分程度かかる。ガイドの調整作業を簡略するためにシム板の追加を行った。これにより左を生産する時はシム板を取り外す。右を生産する時はシム板を取付けるように改善を行った事により調整が簡略でき、再調整する事が無くなった。またシム板を取付けるだけなので1分程度で切替えができるようになった。 | |

| テーマ(改善) | 工具類の3S |

| 主 な 改 善 内 容 | |

| 工具が棚に収納されており、引き出しを開けてみないと実際にどこに何が入っているのかがわからなかった。頻繁に使用する工具を選別して見える化、定置化することで以前より使い勝手が良くなった。また使用頻度が低い工具、複数存在する工具は選別し廃却又は別部署に差し上げた。 | |

| 部署名 | 第1製造Gr |

| テーマ(5S) | 大型タンデムライン不動金型の移動 |

| 主 な 改 善 内 容 | |

| 金型を置くスペースが不足しており、工場内の大型タンデムラインの南側ラインサイドに仮に置いていたが、今後南側の通路も使用できるようになるため、段取り時に作業の妨げになってしまう状態。長年生産していない金型69型を社外倉庫へ移動した。その結果、外の金型保管エリアを大きく5カ所空けることができた。トータル活スペース40.8㎡が出来た。 | |

| テーマ(改善) | 加工区変更による金型改修費の削減 |

| 主 な 改 善 内 容 | |

| 大型タンデムにセットするにはダイハイトが足らない。また、U溝が合わない。2機種7型の改造工事一式を金型メーカーにて見積りをとり確認したが高額であった。遊休のプレートが使用可能であるため、5型分の改造にあて、社内にて改造対応することにより経費の削減ができた。 | |

| 部署名 | 営業Gr |

| テーマ(5S) | 売上品の移動による倉庫費削減及び活スペース |

| 主 な 改 善 内 容 | |

| お客様買上済みの製品が倉庫で約17000~26000台保管しており、別途倉庫費用が発生していた。お客様に相談し、約15000セットの在庫をお客様の倉庫保管を認め頂いた。活スペース10m×12m=120㎡の確保と倉庫費の削減が出来た。 | |

| テーマ(改善) | BM会議資料立ち上げマクロ化 |

| 主 な 改 善 内 容 | |

| 進捗会議でモニターに映す各日程表、進捗管理表はオンラインストレージに保存されており、毎回会議前に立ち上げて5ファイルを手動で開いていたが一括でファイルが立ち上がるマクロを作成した。デスクトップ上のExcelブックが開くと、マクロを自動実行して該当の5ファイルが立ち上がり起動後、約30秒で5ファイルが開き時間短縮が出来た。 | |

次回開催日時:10月24日(火)15:10~