3月度 5S指導会を開催しました

開催日時:2023年3月28日(火)15:10~16:40

弊社では毎月開催していた5S指導会をコロナ禍の事情で中止しておりましたが、密を避け、5S指導会を再開しました。

日頃の安全(リスクアセスメント)・5S・改善を三本柱に成果発表会を行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 営業Gr |

| テーマ(安全) | 切板材料荷姿改善 |

| 主 な 改 善 内 容 | |

| 材料の梱包にて重量物で梱包にスキットもしくは足下駄のない梱包が納入されており、人の手で持ち運ぶのに重く、尚且つ長物の為、材料を落下させ、ケガをする危険性がある。20Kg以上ある材料は必ずスキットもしくは足下駄を付けていただき、クレーンにて容易に運搬出来るようにした。人力ではなく、クレーンを活用し安全を重視し事故のないように運用を実行していく。 | |

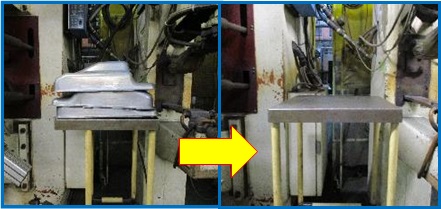

| テーマ(5S) | 梱包用作業台の作製 |

| 主 な 改 善 内 容 | |

| 作業場に物置状態となっていた台があり、放置されていた。営業部にて試作品出荷や宅急便で郵送するための梱包が必要な際に、作業台がないため現場へ移動する必要があったので台の上を整理し、溶接されていた不要な部品を削除し錆び対策のペンキ塗り、製品を養生する際に使用する梱包資材をカットするための架台を作製した。作業台を作成したことにより現場への移動時間を短縮し、ただの物置き場ではなく作業スペースとして有効利用をすることができた。 | |

| テーマ(改善) | スクラップ干渉によるセットズレ解消 |

| 主 な 改 善 内 容 | |

| 受注している部品の穴ズレの不具合が発生した。要因はピアス加工によるスクラップが製品と金型の間に挟まった事によるセットズレと判明した。客先へご協力いただき突き当て部に傾斜を付けてスクラップを逃がす改造、ザグリを深くし逃がしを大きくする金型改造を行いスクラップ干渉によるセットズレを解消した。 | |

| 部署名 | 第2製造Gr |

| テーマ(安全) | 台車転倒防止対策 |

| 主 な 改 善 内 容 | |

| 仮置き用台の天板の大きさに対し、台車の骨組みの大きさが合っていない為、本体を載せた時にバランスを崩し倒れて手や腕、足を裂傷する恐れがあった。天板の大きさに合わせ四隅に脚が来るように台車の骨組みを組み直してバランスが崩れないように転倒防止の改善を行った。 | |

| テーマ(5S) | 防錆油飛散防止板の作製 |

| 主 な 改 善 内 容 | |

| 完成品に防錆油を塗布する際、どうしても防錆油が床面に飛散してしまうので、一日の生産が完了した時には床面が防錆油でかなり汚れてしまう。専用の飛散防止板を作製飛散防止板を使用することで防錆油の飛散をパレット内に留めることで床面が防錆油で汚れないように改善を行った。 | |

| テーマ(改善) | 新規ライン量産に向けた工程内改善 |

| 主 な 改 善 内 容 | |

| 新規部品ラインの立ち上げから量産に向けて生産技術Grの協力の元で、製造工程で不良を出さない条件を設定・管理する事が必要であった。また、ライン設置段階で遊休設備の使用やリユースできる物を優先して使用したい為、工程内で不良品を造れない・流れない仕組み作りとして、ポカヨケの機能を設置した。経費削減の為、スポット溶接機2台の内、遊休設備の1台とサービス品のみで 稼働率が少ないスポット溶接機を汎用化して前工程用の設備として活用し、同じく経費削減の為、生産に必要な付帯設備を出来るだけライン内にある リユース品を使用した。 | |

| 部署名 | 第4製造Gr |

| テーマ(安全) | 歪み取り専用機の作製によるリスク低減 |

| 主 な 改 善 内 容 | |

| 部品(6㎜厚)の溶接歪取りで、ハンマーで叩いて歪取りをしていたが、何度も叩くと、腕に負担が掛かり、更に自分の指を一緒に叩いてしまう恐れがあった為、油圧ユニット付専用の歪取り機を作製した。依ってケガのリスクを低減することができた。 | |

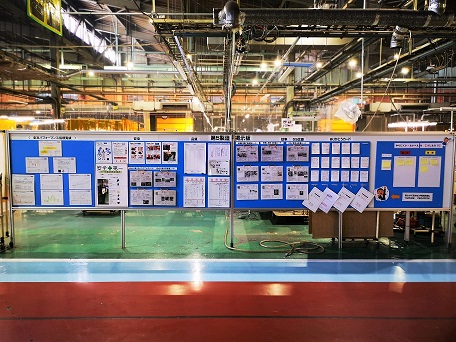

| テーマ(5S) | 掲示板の整理と表示 |

| 主 な 改 善 内 容 | |

| 現状の掲示板はキャパが不足しており、掲示内容を充実させたいと話し合い、お客様も通行される中央通路のパーテーションに新規掲示板設置工事を行った。掲示内容を安全、品質、効率、5S等項目ごとに区分けして表示した。安全にはデンジャーケース、保護具の着用図、リスク、改善シートを表示し品質には4M変更届、品質宣言、品質に関わる改善シートを表示して見える化を行った。 | |

| テーマ(改善) | 溶接部の開先加工による工数削減 |

| 主 な 改 善 内 容 | |

| 溶接部品で片面19ヵ所(両面38ヵ所)の突き当て溶接個所があり、その後、平らに仕上げをして歪み取り作業時にクラックが発生してしまう事が多々ある為、溶け込みを深く溶接していたので溶接と仕上げなどに時間を費やしていた。突き当ての溶接部を全て本溶接前に電気サンダーを用いて開先加工を施した結果、通常の溶接方法で同等の溶け込みを実現できた。依って溶接工数の削減ができ、更に溶接ビードが細かくなったので、仕上げ時間も削減でき、溶接棒も4本削減できた。 | |

| 部署名 | 生産技術Gr |

| テーマ(安全) | 脱脂装置停止誤操作防止 |

| 主 な 改 善 内 容 | |

| 脱脂ラインで作業終了時、加熱用ボイラーを停止してから、脱脂装置の自動停止PBを押す事になっているが、ボイラーを止め忘れた場合にトリクロロエチレンの蒸気が拡散する可能性がある為、加熱用ボイラーに停止中信号リレーを追加し、ボイラーから脱脂装置制御盤まで配線し、接続した。脱脂装置の制御ラダー回路に停止条件/加熱用ボイラーの停止中を追加し、ボイラーが停止していない時は、警告し停止できない様に改善を行なった。 | |

| テーマ(5S) | トライエリア1S |

| 主 な 改 善 内 容 | |

| 試作や設備移動の際に使用した古い道具等がエリア内に点在していた為、テーブル0.45×0.35=0.16㎡・踏み台2脚 0.7×0.45=0.31㎡・小物台2個 (0.27×0.21)×2=0.1㎡整理をした。依って0.57㎡活スペースができた。更に退職者の工具台車や作業台が余っていて物置化している為、工具台車 1台 0.65×0.4=0.26㎡・工具置台1台 0.45×0.8=0.36㎡を廃棄をした。依って活スペース0.62㎡活スペースができた。 | |

| テーマ(改善) | 手動タップ防止改善 |

| 主 な 改 善 内 容 | |

| タップ先端がワークに当たり、タップ加工が出来て無くてもカウンタの数値が[+1]されてしまう。備考:タップがワークに当たっても、タップ機のクラッチ機構により1サイクル動作完了する。タップの下降端の確認用レーザ・センサを追加取り付けた。依ってタップ先端が下降端まで下降しないとカウント[+1]しない。また、タップ下限にならない時は、異常表示が点灯し、リセットしないと起動できない様に改善を行なった。 | |

| 部署名 | 総務Gr |

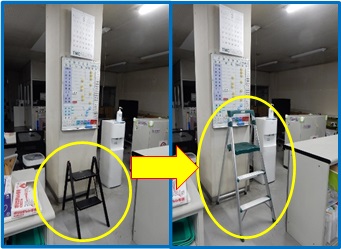

| テーマ(安全) | 脚立を使う時のリスクの低減 |

| 主 な 改 善 内 容 | |

| 脚立(2段)を使用しているが、事務所壁面のカレンダーめくり、高所清掃等の際、不安定な作業時にバランスを崩して転倒等による全身災害への危険性がある為、現状より高い脚立(3段)へ変更し最上段の使用・背伸び・つま先立ちをしなくても作業可能となった。高さに余裕があり補助なし(一人作業)でも安心して作業可能となった。 | |

| テーマ(5S) | 換気扇のフィルター交換 |

| 主 な 改 善 内 容 | |

| 2階、3階給湯室の換気扇ほこり取りフィルターが真っ黒になっていた為、フィルターの定期交換を実施した。 |

|

| テーマ(改善) | 注文請書の記入方法の改善 |

| 主 な 改 善 内 容 | |

| 注文の電話を受け注文請書に記入(A5サイズの用紙 1枚A4サイズの用紙をコピーして二つに切っておく)記入した用紙を担当者のデスクのケースに入れる(毎回50歩の移動)1日に何回も移動している為、注文請書一覧表を作成、毎日Teamsグループに貼り付け注文を受けたら、その一覧表に入力するだけに改善した。紙が不要になり移動も無くなった。 |

|

次回開催日時:4月25日(火)15:10~