1月度 5S指導会を開催しました

開催日時:2023年1月24日(火)15:10~16:40

弊社では毎月開催していた5S指導会をコロナ禍の事情で中止しておりましたが、密を避け、5S指導会を再開しました。

日頃の安全(リスクアセスメント)・5S・改善を三本柱に成果発表会を行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 営業Gr |

| テーマ(安全) | 書庫の書類棚結束バンド固定による転倒防止 |

| 主 な 改 善 内 容 | |

| 書庫に設置してある営業用書類棚は独立しており、地震等の大きな揺れが起こった際に、転倒し大怪我をする恐れがある為、書類棚を全ての連結部を結束バンドで固定し転倒リスクを防止した。固定した部分が緩む事があればその都度、結束バンドを付け替える。 | |

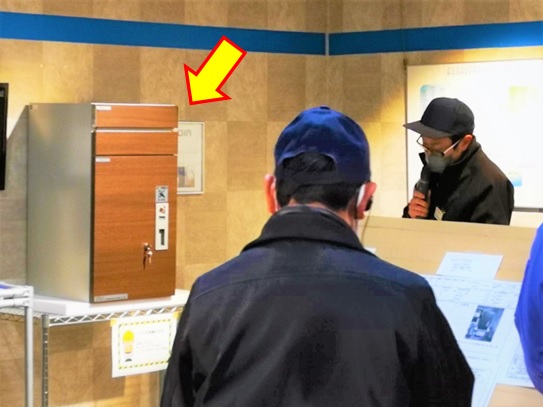

| テーマ(5S) | 展示ルームへ宅配BOXの設置 |

| 主 な 改 善 内 容 | |

| 宅配BOXを展示用で確保していたが使用されず保管されていた。関係者に確認し、展示ルームにエリアを確保できた為、新たに設置を行った。展示ルームを見学時に扉を開閉を行った際、落下してケガをする恐れがある為、展示物と展示台をインシュロックで固定し転倒リスクを防止した。 | |

| テーマ(改善) | 塗装品リベット穴処理の取り決め |

| 主 な 改 善 内 容 | |

| 外製塗装品で工程内不良NG判定の場合、再塗装を行い納入されるが、再塗装を行うとリベット穴が小さくなり、リベットが入らない為、再塗装品は別口で納品され、社内で修正してから現場投入をしていた。再塗装されたものについてはリベット穴を修正してから納品してもらうように交渉、取り決めを行った。工数削減をする事ができた。 | |

| 部署名 | 生産技術Gr |

| テーマ(安全) | クレーン電気回路改造 |

| 主 な 改 善 内 容 | |

| 設備クレーン手動操作時で異常発生時に非常停止を押しても、条件が揃い、起動ボタンが短絡すると起動信号が出力されクレーンが動いてしまう可能性があった。クレーンの架台に挟まれ、つぶされる等の災害が発生する恐れがある為、設備制御回路の変更を行った。非常停止回路を追加し、起動信号出力に至る前に止められようになった。今後、設備設置時、改造時は非常停止を押したら設備が動作しない事を必ず確認する。 | |

| テーマ(5S) | トライエリア作業台下3S |

| 主 な 改 善 内 容 | |

| トライエリアで使用している作業台の下にジャッキや材料など色々な物が置かれ乱雑になっていた為、トライエリア作業台の下を整理・清掃し、ジャッキ・工具等は伝承ライン工具・材料置き場の棚を整理して移動し表記をした。ジャッキ置き場が以前より目の付く所に有り、出し入れがしやすくなった。 | |

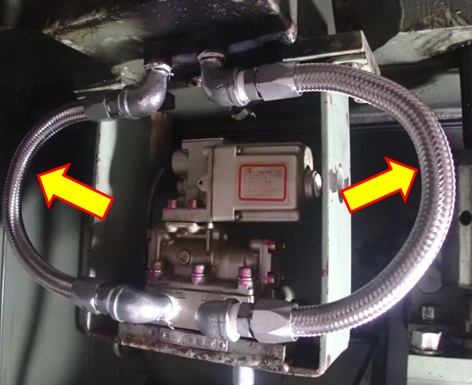

| テーマ(改善) | オートバルブの見直し |

| 主 な 改 善 内 容 | |

| 自動化バルブがついている配管の折損や取付ボルトのゆるみなどでエアー漏れを数回繰り返しては修理を行っていた。自動化バルブの取り出し口が上を向いている為、接続部にパンチカスなどが入り込んでいる。鋼管による配管の為、振動の影響を受けやすく折損の原因となっている。カプラーを新品に交換しメクラ栓を作製した。飛び出し防止と紛失防止を兼ねてカプラーとキャップを線で繋げキャップに赤色塗装をし加圧ポートの明確化を行った。すべての配管ポートの配管素材をフレキシブル素材に変更し振動による配管への影響を削除した。圧力ポートの根元にハンドバルブを設置し、機械を止めずに交換が出来るように変更、ポートの配管を円弧状にすることによりバルブへのアクセスを容易にした。 | |

| 部署名 | 第2製造Gr |

| テーマ(安全) | リーク機 排水ホースの管理 |

| 主 な 改 善 内 容 | |

| 作業エリアの間を通り抜けるときに排水ホースに足をひっかけ転倒し怪我をする恐れがある為、生産時以外は排水ホースを抜き、段差にならないようにして転倒防止対策を行った。 | |

| テーマ(5S) | ポリBOX使用時の注意喚起リニューアル |

| 主 な 改 善 内 容 | |

| 部品の加工時において、ポリBOXを使用する際の注意点について手順などが無く、掲示物も古い表示のままであり、分かりづらかった。新しく『ポリBOX使用時のルール』を作成し、掲示しました。ポリBOXの使用時は中に異物・異品が無い事はとても重要な確認行為であり、図解を用いて手順を示す事で分かりやすくなった。 | |

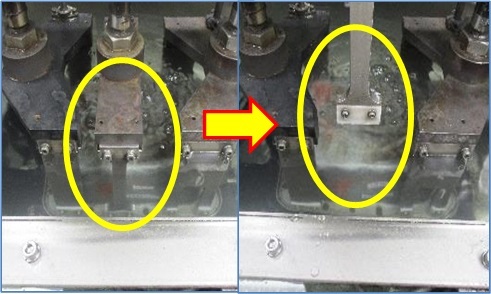

| テーマ(改善) | リーク機バルブ設置による検査工数削減 |

| 主 な 改 善 内 容 | |

| 漏れ対象部位を確認する際、クランプによるプレートで確認部位が見えにくい為、シリンダー開閉バルブを設置した。3浅タイプと3深タイプのリーク検査時にバルブを閉めることでクランプが降りないように改善した。確認部位が見やすくなり検査がやり易くなった。リーク検査工数0.05分の短縮/台当たり | |

| 部署名 | 第4製造Gr |

| テーマ(安全) | ガスホースの交換日表示による硬化防止対策 |

| 主 な 改 善 内 容 | |

| ガス溶接作業用のホースが経年劣化で硬化しており、ホースが割れてガス漏れによって引火し爆発する恐れがあった為、至急ガスホースを交換した。定期的に交換するように交換日と次回交換日を表示し設備に貼り付け、安全対策を行った。 | |

| テーマ(5S) | クランプの集約管理による活スペース |

| 主 な 改 善 内 容 | |

| 作業によってそれぞれ専用で工具を保管していたが専用で保管することにより同じものでも別々に管理するスペースを要していた。以前、改善でクランプ類の集約をしたので、クランプ類を移動した。棚1段が空いた事により、活スペースが出来た。 | |

| テーマ(改善) | バックアップ用バッテリー交換費用削減 |

| 主 な 改 善 内 容 | |

| 設備機械バックアップ用のバッテリーが低下すると交換アラームが発生するので、自社で交換を行った。作業に掛かる経費を削減することができた。 | |

| 部署名 | 総務Gr |

| テーマ(安全) | 扉転倒リスクへの注意喚起表示 |

| 主 な 改 善 内 容 | |

| 事務所扉の下の部分に比較的高い段差があり、通過する時に足を引っかけて、つまずく恐れがある。それにより転倒し、骨折等の恐れがある。段差注意の警告を扉下部に掲示した。併せて段差部分にトラテープを貼り、注意を促すようにした。 | |

| テーマ(5S) | 行動予定表のリニューアル |

| 主 な 改 善 内 容 | |

| 行先表示の磁石が折れたり曲がったりしていた。古い物や不要な物もあり統一感がなく、見た目が悪くボードが汚れていた為、 1Sして不要な物を無くした。ボードのこびりついた汚れや、テープののり等をはがし、きれいにした。必要な物を残して内容を検討し、新たに行先表示を作成した。磁石の位置を調整して、置くだけでキレイにそろうようにした。更にリニューアルしたが文字が反射で光って良く見えない為、反射の無いマットなフィルムに変えて良く見えるように改善を行った。 |

|

| テーマ(改善) | 印刷用フィードバックシートの自動作成 |

| 主 な 改 善 内 容 | |

| フィードバックシートを印刷して社員に配る為、A3サイズ両面で2枚に収まるように調整する必要がある。それを対象となる全社員分を手作業で行っていた。印刷用のフィードバックシートを自動作成するEXCELマクロを作成し、手作業を軽減した。 |

|

次回開催日時:2月21日(火)15:10~