11月度 5S指導会を開催しました

開催日時:2022年11月29日(火)15:10~16:40

弊社では毎月開催していた5S指導会をコロナ禍の事情で中止しておりましたが、密を避け、5S指導会を再開しました。

日頃の安全(リスクアセスメント)・5S・改善を三本柱に成果発表会を行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 生産管理Gr |

| テーマ(安全) | 倉庫内の交差点リスク削減 |

| 主 な 改 善 内 容 | |

| 倉庫内をフォークリフトで運搬中、両側が棚の為、景色に変化が無く交差点以外で侵入する恐れがあり、棚に突っ込み全身に怪我をする。交差点の手前の2枠の棚に、交差点が近い事をアピールする為の赤矢印を塗布し、1箇所から2箇所に変え交差点の存在を促し、誤動作防止をした。 | |

| テーマ(5S) | パイプラック資材作業場の1S |

| 主 な 改 善 内 容 | |

| パイプラック資材作業場に不要物があり、作業スペースが狭いので1Sをした。部品がバラバラに入れられたポリボックスの不要な物は捨て、リユース出来るものは再利用した。パイプカッター本体とカバーの空間に切断の残骸が溜まっていた。空間に余裕がなくなると弾みで飛ぶ可能性がある為、卓上箒を購入し清掃を実施した。今後も定期的に清掃して行く。 | |

| テーマ(改善) | 油塗布の内製化 |

| 主 な 改 善 内 容 | |

| 油塗布工程作業を社外にオーダーしていたが、11月より内製化へ変更した。工程の移動ロス、経費の削減、作業性の効率向上が出来た。 | |

| 部署名 | 第1製造Gr |

| テーマ(安全) | スポット電極交換後の圧痕確認作業のリスク低減 |

| 主 な 改 善 内 容 | |

| スポット機の電極交換後に圧痕を確認する時に、カーボン紙と紙を手で持ち加圧を行っていたが、指を加圧中に電極で挟み裂傷する恐れがあった為、作業台を作製し手で持つ行為を無くす安全対策を行った。 | |

| テーマ(5S) | 平面研磨機の2S |

| 主 な 改 善 内 容 | |

| 平面研磨機の清掃にあたり、操作盤からの配線が床面に着いているため奥に入り込んだゴミの清掃がやりづらく、粉塵排出部の側溝に粉塵が一部固着して研磨水の流れが悪い為、ケーブルスタンドを作製設置した。配線を浮かせることにより、清掃しやすくなり、粉塵を取り除く清掃を行い水の流れも良くなった。 | |

| テーマ(改善) | 中間テーブル調整作業の解消 |

| 主 な 改 善 内 容 | |

| ロボットラインの中間テーブル調整作業での段取りをケガキ線センターで合わせていたが約30分の時間が掛かった。ベースプレートの反りがある為、プレートを新規作製し、基準ピン取付けに変更した。依って中間テーブル調整作業の段取り時間が約5分に改善し時間短縮することができた。 | |

| 部署名 | 技術Gr |

| テーマ(安全) | エアー取口、電源コンセント設置場所見直し対策 |

| 主 な 改 善 内 容 | |

| 工機エリアのエアー取り口、電源コンセント位置が離れている為、作業エリア内にホース等が引き回され足を引っ掛けて転倒し金型等に身体をぶつけて骨折や打撲等の怪我をする恐れがあった。エアー取り口、電源コンセントを材料置場の柵を利用し新設した。作業エリアの近くに有る為、引き回しが無くなった。 | |

| テーマ(5S) | 金型用スクラップボックス見直しによる散乱防止 |

| 主 な 改 善 内 容 | |

| CO工程でサイズの合わないスクラップボックスを使用していた為、こぼれたスクラップが機械裏に散乱してしまい清掃に手間が掛かっていた。型に合ったサイズのスクラップボックスを廃材を利用して作製した。スクラップの散乱防止ができた。 | |

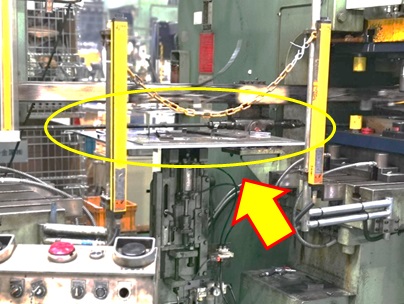

| テーマ(改善) | 作業性改善 |

| 主 な 改 善 内 容 | |

| 新規部品のFO工程にて製品形状上、成形完了時に上型に張付く為、パネルの2枚押し対策兼作業性改善としてシリンダーを取付け対策を行った。加工完了時にパネルが自動排出されるようになり、製品取り忘れによる2枚押しの恐れが無くなり、作業効率が上がった。またシリンダーが金型段取り時に破損しないように保管カバーの作製を行った。 | |

| 部署名 | 第3製造Gr |

| テーマ(安全) | DDコン組立完成品積腰痛防止 |

| 主 な 改 善 内 容 | |

| 網パレットを直置きしている状態で1、2段目に完成品を並べる時に腰を曲げ上半身が前のめりで投入するので腰、肩、腕、背中を痛める。網パレットの下にアングル台車を設置し、網パレットが30cm高くなり、前のめりでの完成品投入が楽になった。アングル台車を2台用意して常に使用出来る様にした。 | |

| テーマ(5S) | 使用していないシュート撤去 |

| 主 な 改 善 内 容 | |

| ラインの構造も流れも変わった現在では1年以上保管されている状態であったシュートが不要となった。解体して再利用できるパイプ、レール、部品等は返却した。汚れた部品は廃棄してシュート撤去が完了し、1Sしたことにより、活スペースができた。 | |

| テーマ(改善) | 研磨後の電極長さ管理による段取工数削減 |

| 主 な 改 善 内 容 | |

| S/W工程において、研磨回数が異なる電極を一緒に保管している為、電極交換時に隙間にばらつきがあり、ストロークの調整を行っている。研磨回数をそろえて使用することで電極交換時の隙間のばらつきがなくなりストローク調整回数を削減することができた。 | |

| 部署名 | 品質保証Gr |

| テーマ(安全) | 2階柵周りの照度確保と安全表示 |

| 主 な 改 善 内 容 | |

| 2階の書庫エリアには安全柵があるが柵の幅が広い為、体重がかかった際に誤って落下するの可能性が有る為、注意喚起の看板を設置した。更に人感センサーライトも設置して柵エリアを歩行すると自動でライトが点灯する安全対策を実施した。 | |

| テーマ(5S) | 初期流動エリアのパレット置き場の制定 |

| 主 な 改 善 内 容 | |

| パレット置場にルールがなく乱雑に置かれる傾向であったので床に白線を引き、1列綺麗に置けるようにし改善をした。更に天井に行先表示を設置し一目で分かるように見える化を行った。 |

|

| テーマ(改善) | 製品開口部調整工数の削減 |

| 主 な 改 善 内 容 | |

| 部品溶接熱歪により開口寸法が狭くなってしまい、仕上げ完了後に開口寸法を調整した。ファイバーレーザーになったことで入り熱が均一化した為、変形見込み寸法を考慮した開口治具をファイバーレーザー、手溶接にて使用することで、完成品状態で狙いの寸法を満足できるようになり、寸法調整をほぼ無くすことができた。1台当たり→0分へ短縮、年間削減工数6900分の削減と生産性効率が大きく向上した。 |

|

次回開催日時:12月27日(火)15:10~