6月度 5S指導会を開催しました

開催日時:2023年6月27日(火)15:10~16:40

弊社では毎月5S指導会を開催しています。

日頃の安全(リスクアセスメント)・5S・改善の中から月毎に2つの成果発表を全部署が行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

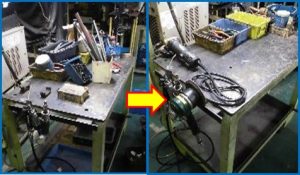

| 部署名 | 生産管理Gr |

| テーマ(安全) | 配線の設置方法見直しによるリスクの低減 |

| 主 な 改 善 内 容 | |

| 製品検査作業台の下に配線があり、作業時に誤ってコードを踏み断線した際に感電の恐れがあるため、配線をまとめ、作業台に設置した事で、誤ってコードを踏まなくなり、感電の恐れを無くした。作業者が安心して作業することができるようになった。 | |

| テーマ(5S) | 検査作業台の清掃とリニューアル |

| 主 な 改 善 内 容 | |

| 作業台が埃などで汚れていたため、作業台の清掃を行った。更に作業台の飾り付けを新たに作成をして作業台をリニューアルした。新しく装飾したことで気分転換になり、作業者が長時間集中する作業の中で癒しの空間ができた。 | |

| 部署名 | 第3製造Gr |

| テーマ(安全) | 修理台上の1Sによる工具の落下防止 |

| 主 な 改 善 内 容 | |

| 製品の修正を行う際に、散らかっていると、工具が落下し、足を骨折してしまう可能性があるため、いるものと、いらないものを整理し、製品の修正を行う際に、邪魔にならないように片付けた。管理として、工具を使用したら、元の位置に戻すようにした。 | |

| テーマ(5S) | 組立エリアの2S活動 |

| 主 な 改 善 内 容 | |

| ラインの掃き掃除はしていたが拭き掃除は行っていなかったため、ライトは汚れ、イレクターはホコリまみれ、床は乾燥してホコリが舞う状態であった。ライン全体をモップと雑巾で水拭きしたので職場環境が向上し、チーム全体で相談しながら整理と清掃を行ったのでチーム内のコミュニケーションも進み職場の雰囲気も明るく仕事がしやすい環境が整った。 | |

| 部署名 | 総務・財務Gr |

| テーマ(安全) | 食堂階段転倒防止の表示 |

| 主 な 改 善 内 容 | |

| 食堂の階段を下りる際に、誤って階段を踏み外し転倒した場合、打撲、骨折等につながる恐れがあるため、階段の残り3段目に、「残り3段」の注意シールを貼った。表示したことにより注意を促し、階段の踏み外しによる転倒防止につなぐことが出来た。 | |

| テーマ(5S) | 2階連絡通路の窓、手摺り清掃 |

| 主 な 改 善 内 容 | |

| 事務棟と食堂を繋ぐ連絡通路の窓、手摺りが汚れており、清掃担当や実施時期が不明確であるため、総務部の定期清掃(毎週水曜日朝)を利用し、清掃を実施した。今後は、今回のように総務部の定期清掃の中で実施していくこととした。実施頻度は実施していく中で決定する。 | |

| 部署名 | 第4製造Gr |

| テーマ(安全) | 長物部品用パレット作製によるリスクの削減 |

| 主 な 改 善 内 容 | |

| ファイバーレーザー複合機から長物製品をクレーンでスキッドを持ち上げた状態でスキッドに積むと手前の方に重心が行きやすく、バランスが悪くなり転倒すると手・足・全身に打撲する恐れがあるため、長物製品専用のパレットを作製した。クレーンで専用パレットを吊るようにした。 | |

| テーマ(5S) | 事務所の整理・清掃 |

| 主 な 改 善 内 容 | |

| 第4製造Gr事務所の机周辺や壁際が書類や、ファイル、古いポスター、作業着などで乱雑になっていた。緊急案件等を最優先事項で取り扱う情報の発信源であるこの場所が、いろいろな書類で埋もれているので、何がどこにあるのかわからない。この状況では情報の共用ができないため2Sを始めた。ここ数年使用していないものを基準に一旦外に出し、必要なものだけを残して事務所全体の整理を行った。又、全ての机の引き出しの中も廃棄して清掃したことで見違えるようにきれいになり、取り扱う情報が共有しやすくなった。 | |

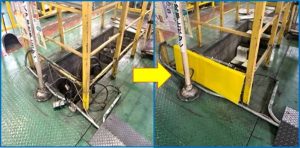

| 部署名 | 第1製造Gr |

| テーマ(安全) | 地下ピット入口周辺の安全対策 |

| 主 な 改 善 内 容 | |

| 地下ピット入口歩行帯側に配線、コンセントが飛び出ているため、、足を引っ掛けて転倒してケガをする恐れがあった。飛び出ないよう配線をまとめ、カバーを取り付けて改善をした。飛び出し防止の対策を行なったことで作業者の安全を確保することが出来た。 | |

| テーマ(5S) | 200tプレス機裏側の整理 |

| 主 な 改 善 内 容 | |

| 200tプレスラインの裏にポリボックスや端数品、不要なものが乱雑に置かれていた。不要なものの整理を行い空いたスペースに検具棚を置いて200tプレスの作業エリアのスペースを広くした。依って活スペースが出来た。 | |

| 部署名 | 技術Gr |

| テーマ(安全) | マシニング横通行禁止バーの設置 |

| 主 な 改 善 内 容 | |

| マシニング横の通路をマシニング稼働中に通ると稼働しているマシニングに接触の恐れがある。可動範囲外だが可動域を知らない人や物を持って通行すると危険であったため通行禁止バー取り付けた。マシニング稼働中は、バーを広げて通行禁止にする対策を行った。 | |

| テーマ(5S) | マシニング用工具類の1S |

| 主 な 改 善 内 容 | |

| 面取りなどマシニング加工で使用する工具が当初より増え整理しきらず乱雑になっていた。不要な工具は廃棄し、必要な物だけにした。 その後それぞれシートに収まる様に場所を決めて整理し直した。 | |

| 部署名 | 第2製造Gr |

| テーマ(安全) | 側溝蓋段差による台車転倒防止 |

| 主 な 改 善 内 容 | |

| ラインと汎用ラインの間に在る側溝の蓋の段差が高くスペ-シアの台車で通ると乗り越えられず引っ掛かってしまいバランスを崩して倒れてしまう恐れがあり、手や腕、足の切り傷になってしまう。蓋の前に段差を無くすための板を取り付け、先端をテーパ-カットして段差の乗り越え時突っ掛からないように改善を行なった。 | |

| テーマ(5S) | ロッカーの2S活動 |

| 主 な 改 善 内 容 | |

| 使用していない個人ロッカーがありその中に不必要な物が入っていて使用できなくなっていたため、使用していないロッカーの不必要な物は廃棄し清掃を実施した。依ってロッカーの使用が可能となった。 | |

| 部署名 | 第5製造Gr |

| テーマ(安全) | 仕上げ作業における手首への負担軽減 |

| 主 な 改 善 内 容 | |

| ダブルアクションサンダーのエアカプラ接合部がストレートなので製品のコーナーをアール状に仕上げる時にエアホースを手首の動作に連鎖して一緒に動くため、手の負担になっていた。ダブルアクションとエアーホースの接合部のカプラをローリングカプラに変えた事でエアーホースが必要以上に動かなくなり、手首の負担も低減することが出来た。 | |

| テーマ(5S) | TIG溶接練習カリキュラム資料の作成 |

| 主 な 改 善 内 容 | |

| TIG溶接を練習するにあたって練習方法が確立されていなかったため、どの練習からやって良いか困っていた。また、特定技能者(1期生)が2期生へ教えるのに、困っていた。練習方法をステップ式に1~7まで、資料を作成した。その練習方法に従って、教える方も迷わず、一歩ずつ教える事ができるようになった。 | |

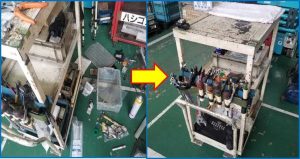

| 部署名 | 生産技術Gr |

| テーマ(安全) | エンドミルによる切り傷防止 |

| 主 な 改 善 内 容 | |

| 伝承ラインのフライス盤作業台横を通った時にエンドミル先端にぶつかって腕や手を切ってしまう恐れがあるため、ポリカーボネート板でカバーを作製して取り付けた。体が刃先に触れなくなったことで安全になり、中が見えるので欠品防止にも繋がった。 | |

| テーマ(5S) | 修理作業台車の2S |

| 主 な 改 善 内 容 | |

| 修理作業台車に工具、配管等が乱雑に収納されており、物を取り出すのに時間がかかる。他の人に取ってもらう場合は、どこにあるか探す時間が発生してしまい、修理の総作業時間が伸びてしまう。台車の2Sを行った。今までボルトや配管など取り合えず乗せていたものが多くあったのでそれらを分別し、予備品として保管した。依って台車にはほとんど工具のみとなったので、どこに何があるか一目で分かるようになり、物の出し入れが容易になった。修理作業時間の短縮にも繋がる改善となった。 | |

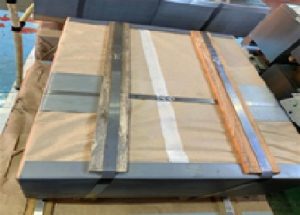

| 部署名 | 営業Gr |

| テーマ(安全) | 材料の梱包仕様変更 |

| 主 な 改 善 内 容 | |

| 材料の梱包にて重量物で梱包が長方形でクレーンで吊ると下部スキットが湾曲に変形してしまう梱包が納入されいた。クレーンで吊るした際に、下部スキットが割れたりして材料を落下させ、ケガをする危険性がある。不安定な梱包のため必ず梱包上面に支えとなる板を二か所入れてもらい鉄バンドで固定をし、クレーンで吊るす際に梱包が湾曲に変形するのを防止した。梱包が安定しクレーンで吊るした際に梱包が変形することなく容易に運搬出来るようになった。今後も指定した梱包が継続して納入されるのを管理するとともに、クレーンにて荷を吊るした際に安全を重視し事故のないように運用を実行していく。 | |

| テーマ(5S) | 不動在庫の2S |

| 主 な 改 善 内 容 | |

| 受入の1Sをした際に引っ張りだされた部材がそのまま放置されていた。棚卸外及び、錆びていたため、材質ごとに仕分け、廃棄を実施した。 活スペース1m×2m=2㎡ |

|

| 部署名 | 品質保証Gr |

| テーマ(安全) | 給油口旋盤機の安全対策 |

| 主 な 改 善 内 容 | |

| 旋盤機のガードがない為、可動部に手が入ってしまい裂傷する恐れがあるため、ガードを作製して取り付けを行った。可動部に手を入らないように安全対策を実施した。 | |

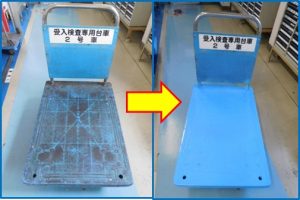

| テーマ(5S) | 受入エリア台車の清掃 |

| 主 な 改 善 内 容 | |

| 品証部が専用で使っている台車3台の汚れが目立ち黒ずんでいたため、汚れを除去し、ペンキを塗りを実施した。改善したことで見違えるほどのきれいな台車になり、今後も台車をメンテナンスをしながら使用して行く。 | |

次回開催日時:7月25日(火)15:10~