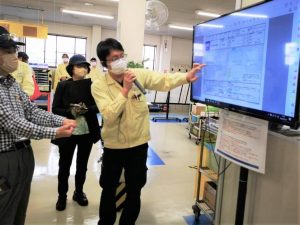

5月度 5S指導会を開催しました

開催日時:2023年5月30日(火)15:10~16:40

弊社では毎月5S指導会を開催しています。

日頃の安全(リスクアセスメント)・5S・改善の中から月毎に2つの成果発表を全部署が行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 総務Gr |

| テーマ(5S) | 社員更衣室ロッカーの2S |

| 主 な 改 善 内 容 | |

| 社員更衣室ロッカーの一部がゴミ箱のようになっており、ホコリや油汚れがひどく社員が使用できる状態ではなかった。ロッカーの整理のお願いを掲示し、使用中の社員に3Sの呼びかけをした。使用者がいないロッカーは、中身の1Sを行い、空いたロッカーの中を拭いてきれいに清掃をして社員の方に気持ち良く使っていただける状態にした。 | |

| テーマ(改善) | ウェルカムボードの電子化 |

| 主 な 改 善 内 容 | |

| 以前はウエルカムボードにプロッター(大型プリンター)で来訪者を印刷して掲示していたため、都度の印刷、貼り付けが必要だった。また、モノクロでしか印刷できないこともあり、文字のみとしていた。ウエルカムボードを電子化にしたことで、省紙化、デザインの自在性等が高まり、自席PCから表示内容の設定変更が可能となり、都度ロビーに行く必要もなくなった。電子化にあたり使用した機器(PC、テレビ、テレビ台)は未使用となっていたものを再利用した。 | |

| 部署名 | 品質保証Gr |

| テーマ(5S) | 受入検査室の床面ペンキ塗り |

| 主 な 改 善 内 容 | |

| 品質保証部受入検査室の床面ペンキが剥がれて、下地の見える場所があり全体的に汚れが目立ち、黒ずみで暗い状態だったため、受入検査室測定エリアのペンキを塗って改善したところ、見違えるほど明るく綺麗になり気分も清々しく仕事が出来るようになった。 | |

| テーマ(改善) | 5S集計表の自動化 |

| 主 な 改 善 内 容 | |

| 5S集計表は、経費・労務費で分けてデータ入力し、それぞれの合計を別ファイルのエクセルデータへ計算しながら入力していた。5S集計は、経費・労務費を入力すれば、人の名前をトリガーに自動集計され、月毎、人毎に整理されたデータが瞬時にファイルへ出力されるようにした。入力時間だけでなく、計算ミスもなくなった。 | |

| 部署名 | 営業Gr |

| テーマ(5S) | 受入エリアの1S |

| 主 な 改 善 内 容 | |

| 受入エリアに営業管轄の部材が滞留していた。不要な部材は廃棄し、動きがすぐに無いものについては社外倉庫に移動した。依って受入エリアに空きスペースが確保された。 空きスペース6m×2m=12㎡ |

|

| テーマ(改善) | お客様サービス部品共用型一覧表作成 |

| 主 な 改 善 内 容 | |

| 移管されたお客様サービス部品で工程が多い上に共用型が多く、工程表から調べてもどれが共用型で使用するものなのか分からない、金型に書いてある部品コードが見えづらく工程が分からない金型があった。一目で共用型の確認ができるように共用型一覧表を作成した。金型には共用部品コードと工程番号を金型に記載して改善を行った。 | |

| 部署名 | 生産技術Gr |

| テーマ(5S) | スポット機インフラ改善 |

| 主 な 改 善 内 容 | |

| トライエリアのスポット機が水配管や極太のケーブルでつながっているので、定置化してしまい、ケーブル等は長めにとって有るがその範囲で移動させても配線等が邪魔になる。使用率は低いが使用用途が有るので撤去出来ないため、伝承エリアのレイアウト変更に伴いインフラの構造をジョイント式に変更した。作業終了後に冷却水の配管及び400V電源・アースを切り離し、壁際等に移動出来る様に改善を行なった。 | |

| テーマ(改善) | マシニング工程ワークセット作業改善 |

| 主 な 改 善 内 容 | |

| ワークを治具にセットし、四隅を押して近接センサが2箇所以上ONしてから「起動PBを押す」→「バキュームON」→「吸着確認」→「マシニング起動」の動作仕様になっていたが、ワークの歪みで「吸着確認NG」が発生するため、ワークを治具にセットし、四隅を押して近接センサが3箇所以上ONしてから「起動PBを押す」→「バキュームON」→「吸着確認」→「マシニング起動」の動作仕様に変更した。「吸着確認NG」は減少したが、ワークの歪みで3箇所ONしない時が有り、歪みの大きい時は、手で押さえながら「起動PB」を押していたので危険であった。ワークを治具にセットし、四隅に付いている近接センサを1箇所以上ONしてから「起動PBを押す」→「バキュームON」→「四隅を押して近接センサが4箇所ON/吸着確認」→「起動PBを押す」→「マシニング゙起動」と動作仕様に変更。起動PBを2回押す事になったが、動作に無駄が無くなった。 | |

| 部署名 | 第3製造Gr |

| テーマ(5S) | 机周りの2S |

| 主 な 改 善 内 容 | |

| 2Sパトロールの活動を見て、自分の机を見直すと全部の引き出しの中などが前任者の物や書類などで乱雑になっていた。引き出しの中を全部出し2Sを実行し書類のファイルが10冊分が3冊分になった。3ヶ所の引き出しに入っていた物を、一番小さいサイズの引き出し1ヶ所に集約することが出来た。 | |

| テーマ(改善) | 電極研磨の改善 |

| 主 な 改 善 内 容 | |

| 自動溶接機による生産後、残業時間に下電極(1ステージ電極数22個)の研磨・電極の緩んでいないかの確認で1ステージ15分(4ステージあるので60分)ベークを外しクランプ等をよけながら研磨するため時間がかかる。この他にも、位置決めピン・水・エアー漏れしていないか等の確認で2人+管理者1人の毎日3時間残業が発生するため、電極研磨から電極交換の方法に変更した。研磨は、別の場所で作業台を使用し、日中手が空いた時に研磨する様にした。電極交換は、朝一の設備準備時間帯に、検査員と協力して行っている。(1ステージ5分かからないので生産数を落とさず出来ている)残業時間に電極研磨・緩み確認時間を無くす事が出来、残業時間を大幅に減らす事が出来た。 | |

| 部署名 | 第5製造Gr |

| テーマ(5S) | パーツフィーダーの清掃 |

| 主 な 改 善 内 容 | |

| 生産ラインの設備機械で部品を加工中に、パーツフィーダーの鉄粉とゴミが原因と思われるダコンが多発していた。パーツフィーダーをきれいに清掃したことで、製品のダコンが無くなった。品質と生産性効率が向上し、生産ラインの改善が出来た。 | |

| テーマ(改善) | 架台溶接の改善 |

| 主 な 改 善 内 容 | |

| 架台の溶接後、床板を溶接した後にフレームとの隙間を懸念して全数歪み取りの作業をしていたが、最も歪みがある物で、歪取りをしない状態で床板を溶接したらどうなるか検証してみたところ床板とフレームとの隙間は無かった。立上げ当初から固定概念で懸念していた事が違っていた事を知り、溶接後の歪取り作業を標準作業から排除した。工数の削減が出来た。 | |

| 部署名 | 第2製造Gr |

| テーマ(5S) | 机周辺の2S |

| 主 な 改 善 内 容 | |

| 2Sパトロールを実施した際に、机周辺や机の中から不要な物や古い資料が大量に出てきた。不要な物の廃棄(整理)、もう確実に不要である古い資料などを整理したことにより棚や台車などが撤去でき空きスペースができた。現在はその空きスペースを利用しPC、モニターを設置しBM会議を実施している。 | |

| テーマ(改善) | コンタクトチップ交換頻度変更による使用数の削減 |

| 主 な 改 善 内 容 | |

| 1ヶ月のコンタクトチップの交換本数11本/月、2直に1回交換、1直150台、300台生産で交換のため、経費が掛かっていた。2直生産終了時に確認したところコンタクトチップに大きな摩耗が無かったため、まだ使用できると判断し、摩耗がひどくなるまでの検証を実施。結果として8直までは使用可能と判断し、直管理から台数管理に変更した。チップの交換台数変更により経費削減が出来た。 | |

| 部署名 | 第1製造Gr |

| テーマ(5S) | 不動金型の移動 |

| 主 な 改 善 内 容 | |

| 新規部品の金型が増えた関係で金型保管スペースが不足となっており、保管エリアから金型がはみ出して置かれている状態になっていた。そこで長年生産していない金型の整理をしたいが金型の重量があるのでフォークリフトでは取り出し困難な状態であった。業者に委託して搬出と、その他の長年生産していない金型を社外倉庫へ移動した。その結果、新規金型や既存の金型を保管するための活スペース36m2確保出来た。 | |

| テーマ(改善) | D2工程クッションピン改善 |

| 主 な 改 善 内 容 | |

| 汎用のクッションピンを使用しているが、高さが足りないため毎回スペーサーをかませているため、遊休品を使用して専用のクッションピンを作製した。段取り時間が短縮することが出来た。 | |

| 部署名 | 技術Gr |

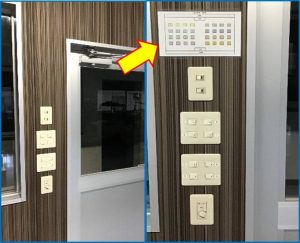

| テーマ(5S) | LED照明マップ作成 |

| 主 な 改 善 内 容 | |

| テックラボ(先端技術研究所)の天井についているLED照明を点灯させる際に入切スイッチを押してみないと、どの位置の照明が点灯するか分かりらない。各自、覚える必要性があるため、LDE照明の個数・位置を番号管理し、マップ(地図)を作成した。マップに対応した番号をテプラで作成し、スイッチの横に貼り付けた。マップとスイッチの番号を確認することで狙った位置の照明をつけることが可能になった。 | |

| テーマ(改善) | 研磨布紙の抜き型製作 |

| 主 な 改 善 内 容 | |

| サンダー仕上げで使用する研磨布紙の準備作業のやり方は手動式の押し抜き機で作業しているが手が疲れて大変だった。φ125シートからφ50の物を3ヶ取っている。1シートで3回の抜き作業をエアープレス機を活用しての金型が製作出来ないかと依頼があり、技術部内で設計~製作を実施する事にした。加工構造としてはプレス可動1回で3ヶ取りの設定にした。金型メーカーに見積を依頼したが経費削減の目的も有り、内製化したことで大幅に経費削減が出来た。 | |

| 部署名 | 第4製造Gr |

| テーマ(5S) | 切断エリアの不動在庫の整理 |

| 主 な 改 善 内 容 | |

| 切断エリアには最近使用していない在庫とそれを乗せた長物台車があるため、それらの不動在庫を整理して切断エリアの活スペース改善を行った。 3m×1.5m=4.5m2の空きスペースを確保ることが出来た。 |

|

| テーマ(改善) | ATC付ベンダー使用で段取りと人員削減 |

| 主 な 改 善 内 容 | |

| 曲げ加工を2工程に分けて加工するため、段取り時間の工数が掛かっていた。ロット数が多いので、加工開始してから終了まで約2直は掛かり、昼・夜2人分で加工することになる。金型を横並びでセットして加工できるATC付ベンダーへ加工区を変更した。加工を最初から最後まで通しで出来るので1回の段取りで完了するロボットでの加工になるため無人での作業になり、夜間での加工も可能となり、昼・夜2人分の人権費を削減することが出来た。 | |

| 部署名 | 生産管理Gr |

| テーマ(5S) | 余剰在庫の1S |

| 主 な 改 善 内 容 | |

| 出荷場部品置場にある部品に関して、生産台数が減少した部品置場の在庫が多いと感じ状況を確認したところ、所要量に対し在庫が多い状況であった。それ以外にも余剰在庫となっている部品があったため、同時に確認を行った。余剰在庫と判断できるものに関して引当登録を行い次回受注時に引き当てるようにした。 | |

| テーマ(改善) | 発注区分の見直しと変更による過剰在庫の削減 |

| 主 な 改 善 内 容 | |

| 塗装部品に関して発注していた塗装品と生地の在庫がかなり増えてしまった。他のMTA品目同様に目標在庫を設定し、塗装品在庫が捌けた段階でMTA運用に切り替えを行った。生地に関しては加工区がBP様のため発注点に切り替えた。切替後、問題なく運用することが出来、過剰在庫も解消することが出来た。 | |

次回開催日時:6月27日(火)15:10~