4月度 5S指導会を開催しました

開催日時:2023年4月25日(火)15:10~16:40

弊社では毎月5S指導会を開催しています。

日頃の安全(リスクアセスメント)・5S・改善の中から月毎に2つの成果発表を全部署が行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

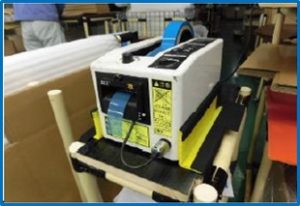

| 部署名 | 第3製造Gr |

| テーマ(安全) | 自動テープカッター落下防止 |

| 主 な 改 善 内 容 | |

| ラックベース梱包時に使用している自動テープカッターがテープを切る際の振動で動いて台から落下し足を骨折、打撲する恐れがあるため、左右にガイドを取り付けて動かない様に固定をした。 | |

| テーマ(5S) | シリコンガンホルダー養生テープで即清掃可能 |

| 主 な 改 善 内 容 | |

| ラックベース組立においてシリコンガンを使用するが、毎日の使用でガンホルダーにシリコンがこびり付いてしまい掃除に時間が掛かってしまうため、イレクターを新調し養生テープを貼り付けた。シリコンがこびりついても養生テープ上では、すぐに剥がすことができ、ホルダーは常にキレイな状態を保つことができるようになった。 | |

| 部署名 | 生産管理Gr |

| テーマ(安全) | パイプ切断作業の安全対策 |

| 主 な 改 善 内 容 | |

| パイプカッターでスペーシアパイプを切断する際、回転部に軍手が巻き込まれて手を怪我する恐れがあるため、パイプカッター作業用の皮手袋置場を作り、皮手袋を置いた。作業時に皮手袋を使用するように表示をし、注意喚起をした。皮手袋を使用する事により、巻き込まれ・怪我のリスクが低減した。 | |

| テーマ(5S) | 管理板見直しによる1S |

| 主 な 改 善 内 容 | |

| 出荷場の運行管理板横の掲示板が埃をかぶった状況、また、スペーシアの足等がはずれてしまい、倒れそうになった状態で置いてあった。置き場所もエリアのスペースの妨害になり、見た目も良くないので、出荷として使われていない所を整理した。また、行先表示、スペーシアの埃や汚れがひどく、破損して倒れるおそれもあるため、不必要ということで撤去して、エリアを空け活スペースが出来た。 | |

| 部署名 | 第4製造Gr |

| テーマ(安全) | 1パレットの積載量の変更によるリスク改善 |

| 主 な 改 善 内 容 | |

| 加工終了後の次工程へ移動するフォークでの運搬作業中、1パレットの過剰梱包によって持ち上げたフォークが前に傾いて転倒し、全身打撲又は骨折する恐れがあるため、1パレットの積載量を変更してフォークで安全に運搬できるようにした。関係各位へ注意喚起と作業書に追記した。 | |

| テーマ(5S) | NCT12号機04PCの上の清掃 |

| 主 な 改 善 内 容 | |

| 2SパトロールでNCT12号機04PCの上の汚れを指摘された。直ぐにコードを整理して清掃を行った。 | |

| 部署名 | 技術Gr |

| テーマ(安全) | 社内移管型の構造改善による安全対策 |

| 主 な 改 善 内 容 | |

| 社内移管となった金型にて最終SEP工程の上型ストッパー構造がウレタンでの設定のため、ウレタン落下により品質不具合、ウレタン飛散によりケガの危険性があるため、ウレタン構造を廃止しストリッパープレートを新規に設定し、リスクの防止、品質不具合の防止を行った。 | |

| テーマ(5S) | 金型ラック倉庫/不動材料占有解消による棚スペース確保 |

| 主 な 改 善 内 容 | |

| BP様廃業に伴い、社内200tプログレプレスラインに移管となる金型を社内にて仕様改造する事に決まった。その改造にライナー、プレート等が必要になった。金型ラック倉庫の調査したら3パレット分の廃材が有る事が分かった。3パレット分の廃材があったので全て有効活用して改善を行なった。 | |

| 部署名 | 第1製造Gr |

| テーマ(安全) | ボール盤の安全対策 |

| 主 な 改 善 内 容 | |

| ボール盤作業において、加工条件(回転数や材質)によって切粉が飛び保護具を装着してても隙間から入り込み負傷する恐れがあるため、対策として保護カバーを作製・取付けた。バイス使用時とバイスを使用しない場合の2パターンで対策を行った。 | |

| テーマ(5S) | 大型タンデムライン検具棚・修正場1Sレイアウト変更 |

| 主 な 改 善 内 容 | |

| 大型タンデムラインの検具棚、サンプル置き場が狭く出し入れが大変で不要な物やサービス部品で使用頻度の少ない物も置いてあり、溢れていた。2Sパトロールのアドバイスを基に1Sとレイアウト変更を行い、エリアがスッキリとし、サンプルも出しやすくなり使いやすくなった。 | |

| 部署名 | 第2製造Gr |

| テーマ(安全) | ライン配線高さ変更 |

| 主 な 改 善 内 容 | |

| 新ラインを作るのに伴いラインで繋がっている配線関係が人の頭付近の高さにあるため、引っ掛かって転倒する危険性がある。配線を約30cmほど高くして、人の通行時に接触しないように改善をした。 | |

| テーマ(5S) | 修正用TIG溶接機周辺の3S |

| 主 な 改 善 内 容 | |

| 修正台が大きい構造になっていて無駄な部分が多く、裏側に溶接機が置いてあり通り抜け出来ないため、毎回電源の入切を周りこんでしなければならない。一日中電源を入れっぱなしにしていたので5S改善を行なった。作業台を小さくした事で作業スペースが半分以下になり、エリアが空いたため、通り抜け出来る様なり無駄な歩行が削減した。電源の入切がその都度出来るよになって、無駄な電気を使わなくなり節電が出来た。 | |

| 部署名 | 第5製造Gr |

| テーマ(安全) | エアーコイルホース化による引っ掛かり防止 |

| 主 な 改 善 内 容 | |

| S/W作業で溶接機横を通過する際、作業で使用しているエアーホースが地面にたわんでいるため、足に引っ掛かり転倒する恐れがある。エアーホースをコイルホースに交換し地面に触れない高さにし安全確保をした。 | |

| テーマ(5S) | 筐体歪み取りエリア移設による仕上エリアの活スペース |

| 主 な 改 善 内 容 | |

| 筐体の歪取り及び検査作業所が、仕上エリア内にあり、歪取り作業をしていると5カ所中4カ所での仕上作業になってしまい4ブースでの作業しか出来ないため、歪取り作業を、仕上エリアから出して溶接ブースに移設したことで、常時5ブースを使用することが可能になった。 | |

| 部署名 | 生産技術Gr |

| テーマ(安全) | ロボット稼働時の安全対策 |

| 主 な 改 善 内 容 | |

| ロボット稼働時に誤ってロボット可動区域に入ってしまい、頭や腕など(全身)がロボットと衝突により死亡、骨折、打撲の恐れがある。安全柵扉・安全プラグを設置し、柵内に入る時は安全プラグを抜く事によりロボットが停止しロボットとの衝突防止対策を行った。 | |

| テーマ(5S) | 伝承ライン電話置き場3S |

| 主 な 改 善 内 容 | |

| 伝承ラインの電話を置いてある台が微妙にサイズが大きく無駄に場所を取っている。電話以外に物がいろいろ置いてあるが他に置き場があるもの、無くても問題ないものだった。レイアウト変更の際に設置した柱に掛けて省スペース化した。活スペース0.2㎡ | |

| 部署名 | 品質保証Gr |

| テーマ(安全) | 品証受入エリア計測器下のリスク改善 |

| 主 な 改 善 内 容 | |

| 計測器棚下に検査に使用する補助具が置いてあるが、毎日測定具を取りに行く際、棚から出ているので膝に当たり痣になることがあり危険であるため、違う棚下の物と置き場を交換したことにより危険性が解消された。 | |

| テーマ(5S) | 北作業場の窓拭き |

| 主 な 改 善 内 容 | |

| 北作業場の窓が汚れていた為、窓拭きを実施した。明るく清潔な窓になった。 | |

| 部署名 | 総務・財務Gr |

| テーマ(安全) | カレンダー撤去による危険作業の排除 |

| 主 な 改 善 内 容 | |

| 脚立(3段)を使用し事務所壁面の高所のカレンダーをめくるが、バランスを崩して転倒による全身災害への危険性がある。カレンダーの掲示は必要ないと判断し撤去した。脚立を使用する作業を無くし安全対策を行った。 | |

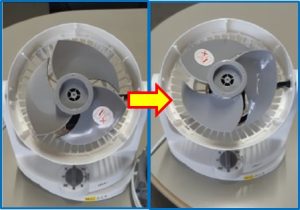

| テーマ(5S) | サーキュレーターの清掃 |

| 主 な 改 善 内 容 | |

| 1シーズン終えて、埃などの黒い汚れが目立っていたため、総務部の毎週水曜清掃アイディアリストに予定を入れ、毎週水曜清掃実施リストに基づき清掃を行った。 | |

| 部署名 | 営業Gr |

| テーマ(安全) | 社用トラック ロープの縛り方マニュアル作成 |

| 主 な 改 善 内 容 | |

| 社用車トラックで長物(角パイプ等)を運搬する際、ロープでの固定方法が分からず適当に縛り、荷台から品物が落ちると交通死亡事故につながる。長物をロープで固定する際の縛り方(変形ひばり結び+南京結び)マニュアルを運転管理表に掲示し、急遽の場合にも確認できるようにした。 | |

| テーマ(5S) | 不動在庫廃棄による活スペース |

| 主 な 改 善 内 容 | |

| TRY材や端材・無償支給が本工場に在庫で残っていた。関係者へ確認、転用も不可と判断し廃棄することで6.31㎡の活スペースとなった。 | |

次回開催日時:5月30日(火)15:10~