8月度 5S指導会を開催しました

開催日時:2022年8月30日(火)14:10~15:40

弊社では毎月開催していた5S指導会をコロナ禍の事情で中止しておりましたが、密を避け、5S指導会を再開しました。

日頃の安全(リスクアセスメント)・5S・改善を三本柱に成果発表会を行い、特に安全・品質・生産性が向上した素晴しい内容のチームには優秀賞が投票によって決まり、表彰式では記念品が贈られます。

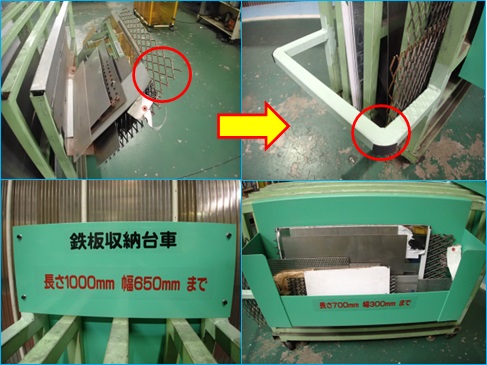

| 部署名 | 生産技術Gr |

| テーマ(安全) | 鉄板収納台車のリスク低減改善 |

| 主 な 改 善 内 容 | |

| 伝承ラインの鉄板収納台車横を歩行時に、はみ出た鉄板に手足をぶつけて切傷する恐れがある為、安全ガードを取付け収納ラックを改良した。収納可能な鉄板のサイズを台車に表記して、はみ出し防止の対策を行った。 | |

| テーマ(5S) | ポンチ打ちの作業台周り電気配線5S |

| 主 な 改 善 内 容 | |

| 伝承ラインのレイアウト変更に伴いポンチ打ち作業台の照明とドリル研磨機の電源を取るコンセントがないので延長コードを使用したが、床を這っているため掃除の邪魔であった。作業台から柱を立ててコンセントを付け上部から配線することで床を這うことがなくなり、掃除もしやすくなった。 | |

| テーマ(改善) | 組み立て工程のワッシャー欠品対策 |

| 主 な 改 善 内 容 | |

| 組立でワッシャーをセットし、ナット締めをする工程がある。ワッシャー排出装置のボタンを押すとワッシャーが手元に排出される。ボタンを押さなくともドライバーを起動することができてしまう。ワッシャーなしでナット締めをしてしまう可能性がある為、ドライバー起動制御の改造を行いワッシャー排出ボタンを押さない限り、ドライバーの起動ボタンを押しても起動しないようにした。 | |

| 部署名 | 第2製造Gr |

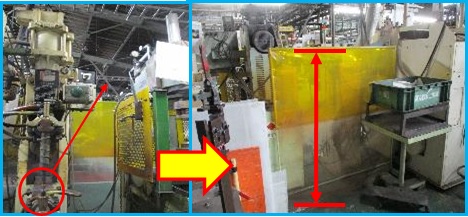

| テーマ(安全) | フラッシャー飛散防止対策 |

| 主 な 改 善 内 容 | |

| スポット溶接時に発生するフラッシャー飛散防止に遮蔽板を設備裏に設置してあるが、遮蔽板の高さを超えてフラッシャーが飛散している時がある。設備裏が通路なので歩行中の人に当たった場合、火傷の恐れがある。また、何かに引火し火災の恐れもある為、遮蔽板の高さを高くしてフラッシャーが超えないようにした。遮蔽板の全高1450mm→1700mm 生産時にフラッシャーが遮蔽板を超えていないことを確認する。 | |

| テーマ(5S) | 設備置場の3S |

| 主 な 改 善 内 容 | |

| 機械で使用している備品類について、置き場が無く作業台の下に置いていた。取り出しづらくホコリ・粉塵等も溜まりやすい。セルのデッドスペースを有効活用して、邪魔にならないように備品置き場をセルの内側にハメ込むような形で設置した。作業台の目の前になった事で、すぐに取り出せるようにもなり清掃もしやすくなった。 | |

| テーマ(改善) | 脱脂依頼済完了品のマグネット表示による管理 |

| 主 な 改 善 内 容 | |

| 脱脂依頼したベースが依頼通りに脱脂されているか、どの部品がどれくらい出てきているかなどが把握できなく、脱脂ラインに確認に行くことが1日に2回ほどあった。脱脂依頼で使用している管理版ファイルの間に部品番号を明記したマグネットを挟み、脱脂後ベースがストライカーラインに戻ってきた際に管理版からマグネットを回収し、ホワイトボードに貼るようにした。見える化することで脱脂ラインまで確認に行かずに脱脂依頼完了品が把握できるようになった。 | |

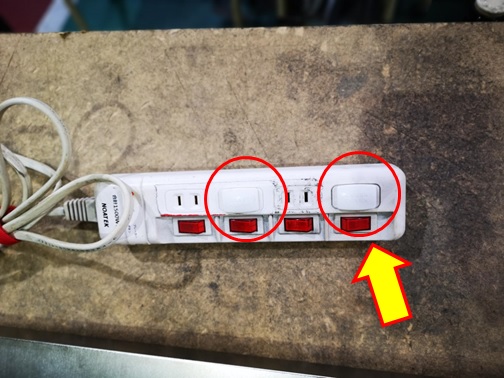

| 部署名 | 第4製造Gr |

| テーマ(安全) | 仕様頻度の少ないコンセントにカバーを取付火災を防止 |

| 主 な 改 善 内 容 | |

| 使用頻度の少ないコンセントが仕上げなどで粉塵がコンセント内に入り込み漏電し発火する可能性がある為、使用していないコンセントにプラスチック製のコンセントカバーを差し込み漏電火災の危険性を防止した。 | |

| テーマ(5S) | 溶接用テストピース置場を設置 |

| 主 な 改 善 内 容 | |

| 溶接用のテストピース置場があるが、平面上にテストピースを置いてある為、取り出しづらい。テストピース毎にスペーシアでフレームを作製し、テストピースを立て置きに改善した。フレームを作った事で取り出しやすくなった。 | |

| テーマ(改善) | 仕上げ工数削減 |

| 主 な 改 善 内 容 | |

| プレートS/W前仕上げで窓枠の平らな部分をベルトサンダーで仕上げを行っていた。手溶接からFLWになり内側の凸凹がなくなり、品証と検証後、平らな面の仕上げ作業を無くした。仕上げ1台当たり3分かかっていた工数を削減することができた。 | |

| 部署名 | 営業Gr |

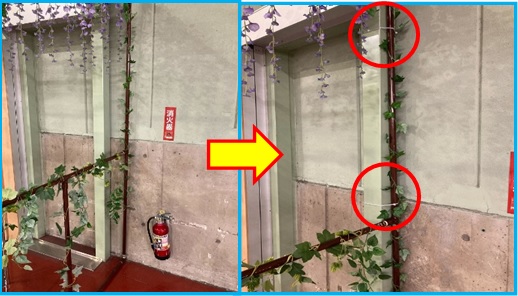

| テーマ(安全) | オグラシックパークレイアウト変更によるリスク対策 |

| 主 な 改 善 内 容 | |

| 自販機設置の為、オグラシックパーク枠の右側を撤去したが、固定されておらず強度不足となり不安定だった。負荷がかかると倒壊し、人に当たり打撲等の危険性がある。結束バンドで柱に補強してリスク対策を行った。 | |

| テーマ(5S) | 西工場下屋&社用車の3S |

| 主 な 改 善 内 容 | |

| 社用車の車内がメンテナンス部品や、工具で散乱していた。車内の部品や工具を整理し、パレティーナへ入れ、西工場下屋へ保管しようとしたが、西工場下屋に空スペースが無かった為、西工場下屋の3Sを実施し、メンテナンス工具・部品を保管した(活スペース3.3m×2.2m=7.26㎡)また、車内を整理した社用車は今後、営業車として活用していく。 | |

| テーマ(改善) | BP様金型 コイル仕様→手送り仕様への改造 |

| 主 な 改 善 内 容 | |

| BP様金型でコイル仕様は、1回の加工で約3年分の在庫が出来てしまう。技術Gr、工機Grの協力で手送りで加工できるように突き当てガイドピンの追加をした。これにより手送りでもスムーズに加工が行え、また在庫数を抑えることが出来た。 | |

| 部署名 | 総務Gr |

| テーマ(安全) | 床面配線カバーの設置 |

| 主 な 改 善 内 容 | |

| ロビーにあるサーマルカメラの電源ケーブル、事務所内で送風機本体の電源と延長コードが左右宙に浮いた状態で通路を横断していた。通行時、荷物や書類等を持って運ぶ際にコードに足をかけて転倒等による全身災害への危険性がある為、延長コードの電源をラック上部から壁面直接に変更しコードの浮きをなくした。また、配線の位置をずらし通路の横断を短くした後、床面に配線カバーを設置した。今後も歩行によるモールズレの定期確認をして行く。 | |

| テーマ(5S) | エアコンフィルターの清掃 |

| 主 な 改 善 内 容 | |

| エアコンのフィルターがホコリなどで汚れていた。目詰まりしていてエアコンの効き目にも影響している。フィルターを外して水洗いし汚れを落としきれいにした。目詰まりなくエアコンの効きが良くなり電気代の節約につながった。 |

|

| テーマ(改善) | ホワイトボードマーカの補充方法の改善 |

| 主 な 改 善 内 容 | |

| ホワイトボードのペンが書けなく、常に書けるペンが置いてあってほしいというニーズがあるが書けないペンがあるかどうか、すべてのペンをチェックするには大変な工数がかかる。新しいペンは無くなった時に総務で補充するが、いつ無くなったか分からない為、箱を作製し中にペンを入れおき、1本ずつ引き出し残り3本で看板が出てくる方式にした。看板が出たら総務に持ってきてもらい総務が箱の中に補充する。使い終わったペンは上部の箱に入れ総務で廃棄する。設置場所は、通称:栃木百貨店の入口に置き必要な時に誰でもすぐにペンを取り出すことができるようにした。 |

|

次回開催日時:9月27日(火)14:10~