1月度 5S指導会を開催しました

開催日時:2022年1月25日(火)15:10~16:15

弊社では毎月開催していた5S指導会をコロナ禍の事情で中止しておりましたが、本年度4月より密を避け、時間を短縮し、5S指導会を再開しました。

日頃の安全(リスクアセスメント)・5S改善の成果発表会を行い、特に安全・品質・生産性が向上した素晴しい内容には優秀賞が投票によって決まり、表彰式では記念品が贈られます。

| 部署名 | 生産管理Gr |

| テーマ(安全) | 入出庫管理板前の死角低減 |

| 主 な 改 善 内 容 | |

| 入出庫管理板の前に納品されたパレットが3~4パレ置かれていた。管理板側に人が居たら死角になり危ないため、危険エリアの床面にトラテープを貼り危険表示をしました。危険エリアに物を置かない事で死角低減になった。 | |

| テーマ(5S) | 出荷チーム行動日程の見える化 |

| 主 な 改 善 内 容 | |

| 近年、少量多品種生産によって出荷の段取りを把握している担当者が1人というケースが増えた。また、現場応援などによって、半日、担当者不在の状況が発生したこともありチーム全体で共有し、より柔軟にサポート体制を取れるよう「共有スケジュール」ボードを作成した。ネット配信もあるが仕事の性質上、パソコンを使用しない時間帯も多いため、その場ですぐに見られる方がより便利だと考え、設置した。 | |

| 部署名 | 第1製造Gr |

| テーマ(安全) | 金型段取り時の台車追加 |

| 主 な 改 善 内 容 | |

| プレス機の金型段取り時に1100mm以上の金型にはワイヤーが安全ガードに接触してしまう為、レールのストッパーを取り外し金型を干渉外まで出すので、金型が落下し重症災害の発生する恐れがある。レールの延長台車を作製した。安全に段取り作業ができるようになった。 | |

| テーマ(5S) | 掲示板5Sとクレーン待機位置の変更 |

| 主 な 改 善 内 容 | |

| プレスラインにある掲示板の掲示物を他の箇所に分配して掲示板を縮小した。又、クレーン待機位置を移動変更を行った。5Sと移動改善したことにより活スペースができたのでスクラップボックス置場として再利用した。 | |

| 部署名 | 技術Gr |

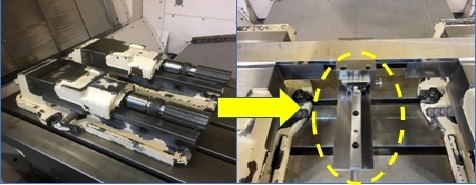

| テーマ(安全) | マシニング加工時の安全対策 |

| 主 な 改 善 内 容 | |

| 長尺物のマシニング加工をする際、現状は油圧バイスが2台のみの為、取付バランスが悪いと加工物がズレたり、外れて飛ぶ危険がある。補助治具として自作のバイスを設計、製作し長尺物を加工する際に安定して出来る様に安全対策を実施した。又、既製品を購入すると高価になるが自作した事で安価で済んだ。 | |

| テーマ(5S) | エリア変更に伴うクレーン待機所の移動 |

| 主 な 改 善 内 容 | |

| 現在マシニング前に置いてあるクレーンを使用する際に工機エリア内に出入りしなければならない状態の為、クレーン待機所を通路側に移動した。他部署の人がクレーンを使用する際の移動時間が削減できた。 | |

優秀賞受賞

| 部署名 | 第三製造Gr |

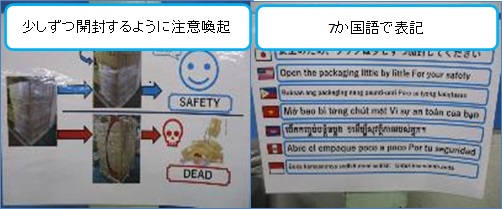

| テーマ(安全) | ヒートシンクパレット開封方法表示 |

| 主 な 改 善 内 容 | |

| 作業者の背より高く梱包されたヒートシンクパレットを開封するには梱包ラップをすべて除去するが安定が悪く、接触や地震などの振動で荷崩れし、圧死する恐れがある。ラップを開封する際は少しずつ開封して荷下ろしするように日本語・英語・タガログ語・ベトナム語・クメール語・スペイン語・インドネシア語で表記し、写真付きでわかりやすく表記し作業場所の目の前に掲示し注意喚起をした。 | |

| テーマ(5S) | シャンク一覧表作成 |

| 主 な 改 善 内 容 | |

| シャンクが箱の中にバラバラになっていて、表示が無い為、どこにどれを使うかが、分からなかった。シャンクの一覧表を作り、一目で分かるように掲示をした。 | |

優秀賞受賞

| 部署名 | 品質保証Gr |

| テーマ(安全) | 受入エリア台車使用時のリスク改善 |

| 主 な 改 善 内 容 | |

| 受入エリアにて溝が有る為、足が挟まる危険性又は段差で台車を使用時に溝につまづき製品が倒れる危険性がある。溝に角パイプをいれ足が挟まる危険性と台車がつまづく危険性を回避した。またトラテープを角パイプに張り注意喚起をした。 | |

| テーマ(5S) | 受入エリアのリニューアル |

| 主 な 改 善 内 容 | |

| 受入エリアの床面塗装が剥がれ、見栄えが悪くなってきた事と、日々の改善で配置換えをした事で、床面の色分けによる定置化とアンマッチになっていた。受入エリアの床面塗装をやり直し、現在の配置に適した定置化を行った。 |

|

次回開催日時:2022年2月22日(火)15:10~16:15